Когда говорят про асинхронный электродвигатель в разрезе, многие сразу представляют себе красивую картинку из каталога — ровные обмотки, аккуратный ротор, идеальные зазоры. Но на деле, когда ты стоишь в цеху и видишь, как эти двигатели собирают или, что чаще, разбираешь для ремонта, понимаешь: разрез на бумаге и разрез в жизни — это две большие разницы. Особенно если речь идёт о поставках для заводов, где двигатель работает не в идеальных условиях, а в пыли, вибрации, с перегрузками. Тут уже важны не столько паспортные данные, сколько то, как сделаны крепёж, как посажены подшипники, как защищены выводы обмоток. Частая ошибка — выбирать двигатель только по мощности и оборотам, забывая про то, во что он будет вмонтирован и как его будут обслуживать. Я много раз видел, как импортный двигатель отказывал не потому, что плох сам по себе, а потому что крепёжные отверстия не совпали с нашей плитой, или клеммная коробка оказалась в неудобном для подхода месте. Вот об этих нюансах, которые видны только в ?разрезе? реального производства, и хочется сказать.

Возьмём, к примеру, станину. На схеме — литая или сварная конструкция, всё ровно. Но в цеху видишь: у одних производителей рёбра жёсткости идут с таким расчётом, чтобы гасить вибрации определённых частот, у других — просто потому что так технологичнее лить. Разница в шуме и сроке службы подшипникового узла может быть колоссальной. Я помню историю с одним нашим станком, где мы ставили двигатели от, казалось бы, солидного европейского бренда. А они выходили из строя каждые два года. Стали разбираться — оказалось, посадочные места под подшипники были обработаны с допуском, который для наших условий постоянной нагрузки был слишком велик. Ротор начинал ?бить?, и всё шло по цепочке.

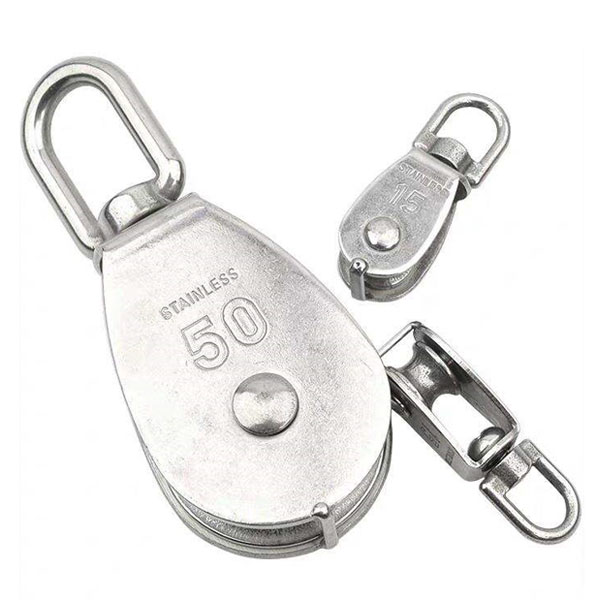

Или взять крепёж. Казалось бы, мелочь. Но именно на заводах, где оборудование работает годами без остановки, качество метизов выходит на первый план. Тут я могу отметить компанию Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru). Они с 1995 года занимаются именно крепежом, подшипниками, нестандартными деталями. Когда мы начали сотрудничать с ними по поставкам крепежа для монтажа и ремонта электродвигателей, сразу ушла проблема срыва резьбы и самооткручивания. Важно, что они работают с современным оборудованием и контролем качества — это не просто слова, когда речь о надёжности соединения ответственного узла. Их продукция обеспечивает ту самую стабильность, которой часто не хватает в погоне за ?сердцем? системы — самим двигателем.

Поэтому, глядя на асинхронный электродвигатель в разрезе для заводского применения, я всегда смотрю не только на медь и сталь сердечника, но и на эти ?негероические? детали: на качество резьбы в лапах крепления, на материал и термообработку шпонок, на конструкцию сальниковых уплотнений. Часто именно они определяют, будет ли двигатель отрабатывать свой ресурс или станет головной болью механиков.

Идеальный двигатель со склада — это одно. А тот же двигатель после года работы на дробильном агрегате — это совсем другое. Что мы видим в разрезе тогда? Нагар на обмотках, выработку на посадочных местах подшипников, микротрещины в сварных швах кронштейнов. И вот здесь становится ясно, какие заводы-изготовители закладывали запас прочности, а какие экономили на всём. Например, некоторые производители используют для обмоток эмаль-провод с пониженной стойкостью к перегреву. В паспорте класс нагревостойкости стоит правильный, но при локальном перегреве (а он в заводских условиях почти неизбежен) изоляция начинает деградировать гораздо быстрее.

Ещё один момент — ремонтопригодность. Красиво собрать — это полдела. А как его разобрать потом, через пять лет, когда всё прикипело? Конструкция некоторых двигателей такова, что для замены переднего подшипника нужно фактически разбирать половину машины, снимать ротор. Это огромные простои. Хорошие производители думают об этом: делают откручивающиеся крышки подшипниковых узлов, предусматривают технологические отверстия для съёмников, маркируют фазы не краской, которая стирается, а кернением.

Я вспоминаем один случай на металлургическом комбинате. Поставили мощные асинхронные двигатели на вентиляторы. Всё по проекту. А когда потребовалось заменить подшипник, оказалось, что для его запрессовки нужен специальный гидравлический инструмент, которого в цеху нет. Простой дорого обошёлся. Теперь при выборе мы всегда уточняем не только ТТХ, но и требования к сервисному инструменту, наличие инструкций по разборке-сборке в полевых условиях. Это та самая ?заводская? специфика, которую не прочитаешь в каталоге.

Часто стандартный асинхронный электродвигатель для завода не подходит. Нужен особый фланец, нестандартное расположение клеммной коробки, специальное покрытие от агрессивной среды. И вот здесь начинается самое интересное. Готов ли производитель на такие работы? Многие крупные бренды — нет, им невыгодно. Работаешь тогда с теми, кто имеет гибкое производство. И снова возвращаешься к вопросу о комплектующих.

Чтобы сделать тот же нестандартный фланец или переходную плиту, нужны качественные заготовки, точная обработка, правильный крепёж для его присоединения к двигателю. В этом контексте партнёрство с поставщиками вроде Juxinfeng Machinery, которые специализируются на нестандартных деталях, становится критически важным. Их способность изготовить деталь по чертежу с жёстким контролем качества — это то, что позволяет адаптировать серийный двигатель под конкретные, суровые условия завода. Без такого звена многие проекты просто буксовали бы на этапе монтажа.

Был у нас опыт с двигателем для химического производства. Требовалось коррозионностойкое исполнение. Сам двигатель нашли, а вот штатный крепёж из обычной стали не подходил. Пришлось заказывать полный комплект из нержавеющей стали у стороннего поставщика. Если бы не возможность быстро получить надёжные метизы под конкретную задачу, сроки пуска линии сорвались бы. Поэтому теперь в спецификацию мы всегда включаем не только модель двигателя, но и требования ко всему сопутствующему крепежу и монтажным деталям, часто ориентируясь на проверенных поставщиков.

Для завода остановка линии — это колоссальные убытки. И когда двигатель выходит из строя, нужен либо быстрый ремонт, либо замена. И здесь мы подходим к ещё одному практическому аспекту. Наличие двигателя на складе — это хорошо. Но наличие на складе всего необходимого для его монтажа и ремонта — это ещё лучше. Подшипники определённого типоразмера, сальники, набор специальных болтов, шпонки.

Обеспечение стабильной и своевременной поставки, которое декларирует, например, Sichuan Juxinfeng Machinery Co., Ltd. в своём описании (https://www.jxfhardware.ru), для эксплуатационщика — не маркетинг, а суровая необходимость. Потому что когда в пятницу вечером ?встал? привод конвейера из-за разрушенного подшипника, а у тебя на складе есть нужный подшипник и крепёж к нему от проверенного поставщика — ты герой. Если нет — простой на несколько дней обеспечен.

Поэтому грамотная организация складского хозяйства на заводе включает в себя не только запчасти к самому оборудованию, но и расходники, метизы, подшипники универсального применения. И выбирать поставщиков для этого нужно так же тщательно, как и поставщиков основных агрегатов. Их надёжность — часть общей надёжности твоего производства.

Так что же мы в итоге видим в разрезе заводов? Мы видим не отдельный электродвигатель, а систему. Систему, которая начинается с грамотного выбора модели с учётом реальных, а не паспортных условий. Которая продолжается качественным монтажом на правильный, надёжный крепёж. Которая зависит от наличия под рукой ремонтного комплекта и от ремонтопригодности конструкции. И которая в кризисный момент опирается на скорость и стабильность поставок запчастей и комплектующих.

Сам по себе асинхронный двигатель — вещь отработанная и предсказуемая. Но его жизнь на заводе — это история про среду, про нагрузки, про людей, которые его обслуживают, и про тех, кто поставляет для него ?мелочёвку?. Игнорировать этот контекст — значит обрекать себя на постоянную борьбу с последствиями. А понимать его — значит выстраивать работу так, чтобы двигатель, этот трудяга, просто молча делал своё дело годами. Без лишнего шума, в прямом и переносном смысле. Вот такой получается разрез.