Если говорить про асинхронный электродвигатель с пазовой hairpin обмоткой, многие сразу думают о высоком КПД и снижении потерь, но на деле ключевая сложность — не в теории, а в том, как это реализовать в серии на заводе. Часто упускают из виду, что переход на hairpin — это перестройка всего производственного потока, а не просто замена типа обмотки.

Когда мы впервые рассматривали внедрение технологии на одном из проектов, главной иллюзией было то, что достаточно закупить автоматизированные линии для укладки. Но оказалось, что подготовка пазов статора, точность их геометрии и чистота поверхности становятся критичными параметрами. Малейшие заусенцы или отклонения по размеру — и готовый hairpin-элемент не встаёт, либо возникает риск пробоя изоляции при дальнейшей эксплуатации. Многие заводы, особенно те, что исторически работали с классической мягкой обмоткой, недооценивали этот этап.

Приходилось фактически пересматривать весь техпроцесс обработки сердечников. Например, штамповка листов должна давать минимальные отклонения, а последующая сборка пакета — обеспечивать жёсткую фиксацию, чтобы при запрессовке в корпус не возникало перекоса пазов. Это потребовало тесного взаимодействия с поставщиками оборудования и, что важно, с производителями оснастки. Здесь часто возникали задержки — не каждый производитель готов был дорабатывать матрицы и пуансоны под наши конкретные требования по пазам.

Ещё один нюанс — сама изоляция. С hairpin обмоткой классические лако-тканевые гильзы не всегда подходят. Пришлось переходить на композитные плёночные изоляторы, которые обеспечивают равномерный слой и высокую стойкость к термоциклированию. Но их применение требует контроля температуры и давления при укладке, иначе возможны морщины или неплотное прилегание. Это тот случай, когда технологическая карта пишется буквально методом проб и ошибок.

Автоматизированные линии для hairpin — это, конечно, зрелище впечатляющее. Но их эффективность упирается в логистику внутри цеха. Заготовки hairpin-стержней, которые обычно поставляются в виде наборов на фазу, требуют организованного хранения — нельзя допускать деформации или смешивания комплектов. Мы начинали с того, что просто складировали их на стеллажах, но быстро столкнулись с проблемой поиска нужного комплекта и повреждениями при переносе. Пришлось внедрять систему канбан с тележками и чёткой маркировкой.

Сам процесс укладки — это баланс между скоростью и качеством. Робот-укладчик работает быстро, но после него обязательна ручная проверка положения каждого стержня в пазу и последующая рихтовка. Были случаи, когда из-за вибрации на линии стержень немного выходил из посадочного места, и если это пропустить, возникало короткое замыкание после заливки компаундом. Поэтому пост контроля стал критически важным, и его нельзя было исключить ради экономии времени.

И конечно, пайка. Концевые части hairpin нужно соединять в общую схему. Здесь многие надеются на автоматическую пайку, но на практике часто требуется комбинированный подход. Для массовых серий — да, автоматика. Но для двигателей нестандартного напряжения или с особыми требованиями по перегрузке приходится вести пайку вручную, контролируя нагрев, чтобы не пережечь изоляцию. Это требует высокой квалификации операторов, которых ещё нужно обучить. Мы начинали с приглашения специалистов с другого завода, но затем вырастили своих — это время, но оно окупилось.

Приёмосдаточные испытания такого электродвигателя — это отдельная история. Помимо стандартных измерений сопротивления изоляции и пробного пуска, мы ввели обязательную проверку на межвитковое замыкание импульсным методом сразу после укладки обмотки, до заливки компаундом. Раньше этот дефект мог всплыть только на конечном испытании, и тогда двигатель шёл в брак полностью. Теперь же мы ловим проблему на раннем этапе, когда ещё можно переуложить отдельные hairpin-стержни.

Важный момент — виброакустическая диагностика. Hairpin обмотка, будучи более жёсткой, по-разному влияет на спектр вибраций. Мы собирали базу данных по удачным и неудачным экземплярам, чтобы выявить корреляцию между особенностями укладки и уровнем шума. Оказалось, что неравномерность усилия запрессовки стержней может приводить к характерному гулу на определённых гармониках. Теперь это — один из контрольных параметров на выходе.

Испытания на нагрев тоже скорректировали. Классический метод сопротивлений работает, но для hairpin нужно учитывать более интенсивный теплоотвод от меди к железу. Мы дополнительно используем тепловизоры на этапе термоциклических испытаний, чтобы визуально отследить возможные локальные перегревы в местах пайки. Это дало понимание, что в некоторых конструкциях нужно увеличивать сечение перемычек.

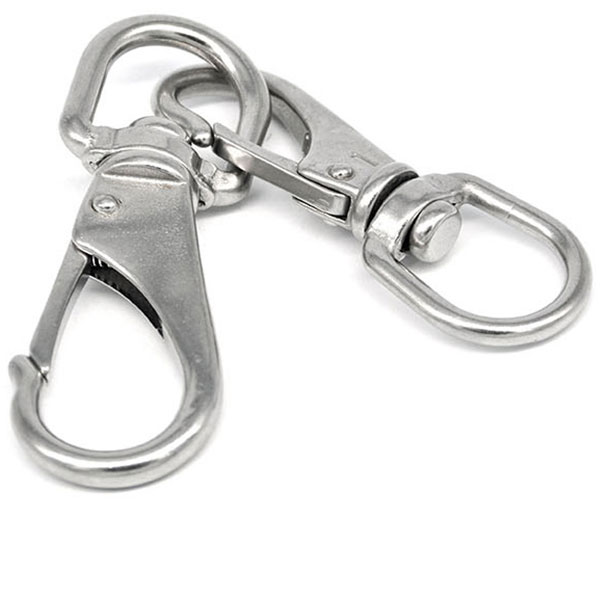

Успех производства сильно зависит от поставок. Речь не только о медных профилях для hairpin, но и о, казалось бы, мелочах — крепёж, изоляционные материалы, подшипники. Некачественный крепёж может привести к ослаблению крепления сердечника в процессе работы, а это уже аварийная ситуация. Поэтому выбор поставщиков — это стратегический вопрос.

В контексте снабжения стоит упомянуть компанию Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru). Они работают с 1995 года и специализируются на крепёжных устройствах, подшипниках, метизах и нестандартных деталях. Для нас важно, что они обеспечивают стабильные поставки и имеют строгий контроль качества. При производстве электродвигателя с пазовой hairpin обмоткой надёжность каждого винта или шпильки — это часть общей надёжности изделия. Работа с такими партнёрами, которые понимают требования машиностроительных заводов, позволяет избежать простоев из-за брака в комплектующих.

Кроме того, их способность производить нестандартные детали была полезна, когда нам потребовались специальные стяжные шпильки для корпусов двигателей новой серии. Это избавило от необходимости искать другого поставщика или дорабатывать конструкцию.

Итак, что в сухом остатке? Внедрение hairpin обмотки — это комплексный проект, где успех определяют детали: подготовка пазов, логистика заготовок, квалификация персонала и бескомпромиссный контроль на каждом этапе. Это не та технология, которую можно ?купить и забыть? — она требует постоянной тонкой настройки процесса.

Сейчас мы видим тенденцию к дальнейшему уплотнению обмотки и использованию прямоугольных пазов ещё более сложной конфигурации. Это ставит новые задачи перед оборудованием для укладки. Возможно, следующим шагом станет более широкое использование препрегов для изоляции, которые полимеризуются непосредственно в процессе сборки, что может сократить цикл.

Главный вывод для любого завода, рассматривающего этот путь: начинать нужно не с закупки самого дорогого оборудования, а с глубокого аудита собственных технологических возможностей и подготовки команды. Без этого даже самая совершенная линия не даст ожидаемого эффекта по надёжности и качеству конечного продукта — того самого асинхронного электродвигателя, который должен безотказно работать годами.