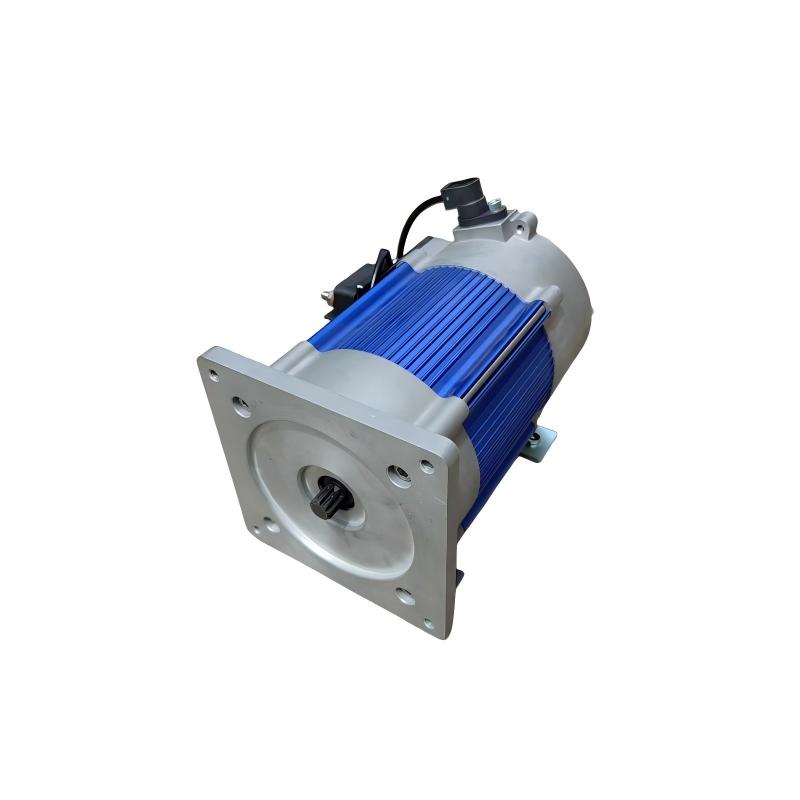

Когда слышишь ?асинхронный электродвигатель формулы завод?, в голове сразу возникает идеальная картинка из учебника: стройные уравнения, КПД под 95%, и завод, где всё это безупречно воплощается в металле. Но на практике часто выходит иначе. Многие, особенно те, кто только начинает работать с приводной техникой, думают, что если взять правильные расчетные формулы — скажем, для момента или скольжения — то на выходе получится идеальный агрегат. Забывают, что завод — это не лаборатория. Там свои нюансы: качество стали в сердечнике, точность обработки вала, даже температура в цехе при сборке могут внести коррективы. Я сам долгое время считал, что главное — это теоретический расчёт, пока не столкнулся с серией отказов двигателей на одном из объектов. Оказалось, поставщик сэкономил на изоляции обмоток, хотя по паспорту все ?формулы? сходились. Вот с этого, пожалуй, и начну.

Возьмем, к примеру, базовую формулу для синхронной скорости: n1 = 60f/p. Всё просто: частота сети, число пар полюсов. Но на заводском испытательном стенде ты видишь, как реальные обороты под нагрузкой ?плывут?. И дело не только в скольжении, которое, конечно, рассчитывается. Дело в том, что сам асинхронный электродвигатель после пропитки лаком и горячей сушки может иметь немного изменённые магнитные характеристики. Формула этого не учитывает — она для идеальной машины. Или момент. Рассчитываешь по классическим зависимостям, а при пуске двигатель ведёт себя не так, как ожидалось. Часто причина — в технологическом разбросе при заливке алюминия в роторную ?беличью клетку?. Неоднородность материала — и вот уже пусковой момент ?просел? на 5-7%. На бумаге всё идеально, в железе — нужна корректировка.

Поэтому на производстве хорошие инженеры всегда работают с эмпирическими поправками, своими, наработанными годами таблицами. Эти таблицы никогда не публикуют в каталогах. Они передаются от старших мастеров, записаны в потрёпанных блокнотах. Там учтено, скажем, как ведёт себя конкретная марка электротехнической стали, которую закупает завод, или как влияет на нагрев качество подшипникового узла. Кстати, о подшипниках. Это отдельная большая тема. Недооценка их роли — частая ошибка. Можно идеально рассчитать электромагнитную часть, но поставить не те опоры — и вибрация, перегрев, преждевременный выход из строя.

Тут, к слову, вспоминается опыт сотрудничества с компанией Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru). Они, как известно, основаны ещё в 1995 году и специализируются на крепеже, подшипниках и нестандартных деталях. Мы как-то заказали у них партию специальных стопорных колец и крепёж для корпусов двигателей. Не самый, казалось бы, ключевой элемент. Но их поставка была стабильной, а качество метизов — предсказуемо высоким. Это важно, потому что на конвейере, когда идёт сборка, бракованный болт или некондиционное стопорное кольцо может привести к простою. Их подход к контролю качества чувствовался. И это снимало один пласт проблем, позволяя сосредоточичиться именно на тонкостях электромагнитного расчёта и сборки активной части.

Любой уважающий себя завод проводит приёмо-сдаточные испытания двигателей. Измеряют токи холостого хода и под нагрузкой, вибрацию, температуру. Но есть нюансы, которые в стандартный протокол не впишешь. Например, звук. Опытный наладчик, послушав, как работает только что собранный асинхронный электродвигатель на холостом ходу, может определить массу потенциальных проблем: лёгкое задевание ротора за статор, неидеальную центровку, дефекты в подшипниках. Это субъективная оценка, но она часто работает быстрее любого виброанализатора на ранней стадии.

Ещё один момент — ?приработка?. Иногда двигатель с завода выходит с чуть завышенными токами. Его ставят на стенд, дают поработать в щадящем режиме пару часов — и параметры приходят в норму. Это связано с притиркой механических частей, осадкой щёткодержателей (если речь о фазном роторе), ?укладыванием? обмоток. В формулах начального пуска такого этапа нет, а на практике он бывает критически важен для конечного качества продукта. Игнорируешь его — получаешь претензии от заказчика, который провёл свои замеры сразу после установки.

Были и неудачные попытки автоматизировать этот процесс ?прослушивания? и ?приработки?, загнать всё в жёсткий алгоритм. Но пока что искусственный интеллект плохо справляется с анализом таких тонких, комплексных шумов. Да и экономически не всегда оправдано держать стенд занятым несколько часов для ?прогрева?. Чаще идут по пути ужесточения контроля на предыдущих этапах сборки, чтобы минимизировать разброс параметров. Но идеала, повторюсь, нет.

Возвращаясь к механической части. Часто всё внимание уходит на обмотку, сердечник, КПД. А ведь корпус, лапы, фланцы, крепёж — это основа, на которой всё держится. Слабый или некачественный крепёж — и вибрация от работы двигателя не гасится, а усиливается, приводя к усталостным разрушениям. Мы уже проходили это, когда на одной серии двигателей стали лопаться лапы крепления. Формулы прочности показывали запас, но в реальности динамические нагрузки от электромагнитных сил оказались выше, а материал болтов — более хрупким.

После этого случая мы стали уделять больше внимания поставщикам комплектующих, особенно ответственного крепежа. Важно, чтобы у компании был не просто широкий ассортимент, а выстроенная система контроля. Как у той же Juxinfeng Machinery — они делают акцент на современном оборудовании и строгих процедурах проверки качества. Для завода-изготовителя электродвигателей это ключевой фактор. Ненадёжный метиз может перечеркнуть всю работу конструкторов и технологов. Поэтому выбор партнёра для таких ?мелочей? — это стратегическое решение.

То же самое касается и нестандартных деталей. Иногда для специального исполнения двигателя (взрывозащищённого, с повышенной коррозионной стойкостью) нужны уникальные крышки, сальниковые узлы, клеммные коробки. Их изготовление требует понимания не только механики, но и условий будущей эксплуатации изделия. Хороший поставщик вникает в эту специфику, а не просто точит деталь по чертежу.

Сейчас много говорят о ?цифровых заводах? и полной автоматизации. Да, современные станки с ЧПУ, автоматизированные линии намотки и пропитки — это огромный шаг вперёд. Они обеспечивают повторяемость и высокую точность. Но полностью исключить человека из процесса сборки асинхронного электродвигателя пока невозможно. Слишком много операций, где нужны тактильные ощущения, зрительный контроль, принятие сиюминутных решений.

Например, укладка обмотки в пазы статора. Автомат делает это быстро, но окончательную ?подбивку? и установку изоляционных прокладок часто доверяют опытному рабочему. Он на глаз и на ощупь определяет, нет ли перекосов, достаточно ли плотно лежит катушка. Недоуплотнишь — будет вибрация и перегрев, переусердствуешь — повредишь изоляцию. Ни одна формула или датчик не даст здесь стопроцентной гарантии. Это навык.

Или балансировка ротора. Да, есть точные балансировочные станки. Но после установки вентилятора, шкива или полумуфты на потребительской стороне баланс может снова нарушиться. Поэтому на заводе часто предусматривают возможность дополнительной балансировки уже на собранном агрегате, что опять-таки требует участия специалиста. Получается парадокс: чем сложнее и ?умнее? оборудование, тем выше требования к квалификации людей, которые его обслуживают и контролируют конечный результат. Без этого любая, даже самая правильная, заводская технология даст сбой.

Так что же такое ?асинхронный электродвигатель формулы завод?? Это не просто пересечение теории и производства. Это постоянный диалог, а иногда и спор, между идеальным расчётом и материальной реализацией. Формулы задают вектор, границы возможного. Но завод со своим уникальным оборудованием, материалами, людьми и даже традициями наполняет этот вектор жизнью, со всеми её допусками, поправками и иногда неожиданными решениями.

Успешный продукт рождается там, где инженеры уважают теорию, но не боятся отступать от неё, опираясь на практический опыт. Где технолог понимает, почему в формуле момента стоит тот или иной коэффициент, а сборщик знает, как на этот момент повлияет затяжка того самого болта от проверенного поставщика. Это цепочка, где каждое звено важно.

Поэтому, когда видишь в каталоге сухие цифры параметров двигателя, стоит помнить, что за ними — не только вычисления, но и множество решений, проб, ошибок и найденных компромиссов на конкретном заводе. И это, пожалуй, самое интересное в нашей работе — постоянно находить баланс между тем, что должно быть по науке, и тем, что получается в цеху сегодня, с этими материалами и на этом оборудовании. И этот процесс бесконечен.