Когда слышишь 'асинхронный hairpin электродвигатель для электромобилей завод', сразу представляется что-то ультрасовременное, почти лабораторное. Но на практике, особенно когда начинаешь копаться в цепочке поставок компонентов, понимаешь, что ключевое звено часто лежит не в самом двигателе, а в тех самых 'нестандартных деталях' и крепеже, которые его держат в сборе. Многие, гонясь за пиковыми характеристиками мотора, забывают, что его надежность на вибрациях и тепловых циклах упирается в качество, казалось бы, второстепенного железа.

Конструкция асинхронного hairpin электродвигателя – это, по сути, попытка совместить надежность асинхронной машины с повышенной плотностью тока и улучшенным теплоотводом за счет использования предварительно сформированных медных стержней (hairpins – 'шпильки') вместо традиционной намотки круглым проводом. Звучит здорово в теории, но именно здесь и кроется первая боль для завода. Плотная укладка этих медных 'шпилек' в пазы статора требует не просто точности, а идеального соблюдения геометрии на всех этапах – от гибки самой меди до фиксации в сердечнике.

И вот тут-то мы в свое время наступили на грабли. Заказали партию специализированных крепежных элементов, стяжек и изоляционных втулок у непроверенного поставщика. На стенде все выглядело отлично, но после нескольких тепловых циклов в составе силового агрегата электромобиля начались проблемы с виброакустикой – появился неприятный гул. Разборка показала, что часть крепежа, фиксирующего торцевые части обмотки, не выдержала температурного расширения, ослабла. Деформация была микроскопической, но её хватило.

Этот опыт привел нас к более пристальному вниманию к поставщикам металлоизделий и крепежа. Нужны были компании, которые понимают, что их продукт работает не в вакууме, а в жестких условиях электропривода. Именно тогда в поле зрения попала Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru). Их профиль – крепежные устройства, подшипники, другие метизы и, что ключевое, нестандартные детали. Основаны в 1995-м, что уже говорит об опыте. Для нас было важно, что они работают не только по каталогу, но и готовы вникать в задачу, адаптировать под конкретный узел электродвигателя для электромобилей.

Внедрение hairpin-технологии на заводском конвейере – это не только покупка роботизированных станков для укладки. Это перестройка всей логистики компонентов и системы контроля. Каждая 'шпилька' перед укладкой должна быть проверена на отсутствие микротрещин, а изоляционное покрытие – на равномерность. Но часто упускают из виду оснастку и технологическую арматуру, которая обеспечивает этот процесс.

Например, пресс-формы для литья торцевых изоляторов или кондукторы для пайки концов hairpins. Их изготавливают как раз компании, подобные Juxinfeng. В их описании есть ключевая фраза: 'вся наша продукция изготовлена с использованием современного оборудования и строгих процедур контроля качества'. В контексте электромобиля это не маркетинг, а необходимость. Отклонение в несколько микрон на посадочном месте подшипника в корпусе двигателя может привести к перекосу вала и потере КПД.

Мы заказывали у них комплект шпилек специального профиля и стяжных колец из жаропрочного сплава. Важно было не просто получить детали по чертежу, а обеспечить стабильность свойств от партии к партии. Потому что следующая партия через полгода должна вести себя в сборке так же, как и первая. Их акцент на 'стабильную и своевременную поставку, надежное качество' здесь попал в точку. Срыв поставки даже одной позиции крепежа может остановить сборочную линию.

Опытным путем выявили несколько узких мест в конструкции hairpin-мотора, где качество комплектующих решает все. Первое – место пайки или сварки концов 'шпилек' в общую шину. Термоциклирование приводит к усталости металла в зоне соединения. Здесь критичны не только параметры процесса, но и материал соединительных элементов, их чистота и геометрия.

Второе – крепление всего пакета статора к корпусу. Вибрации от дорожного полотна и электромагнитные силы пытаются его провернуть. Стандартные винты могут не подойти из-за разных коэффициентов теплового расширения алюминиевого корпуса и стального сердечника. Нужны нестандартные детали – возможно, комбинированные втулки или винты из специфического сплава. Обращение к специализированному производителю, который может предложить решение, а не просто деталь со склада, становится конкурентным преимуществом.

Третье – система охлаждения. Часто канал для жидкости или масла проходит прямо через корпус или крышку двигателя. Уплотнения, заглушки, крепеж фланцев – всё это должно десятилетиями держать давление и температуру в агрессивной среде. Добросовестное обслуживание, о котором пишет Juxinfeng, в этой фазе означает готовность оперативно реагировать на запросы по изменению спецификации, если испытания выявят слабое звено.

Работа с заводом-изготовителем электродвигателей – это всегда диалог. Когда мы начали обсуждать с инженерами Juxinfeng конкретные задачи по крепежу для нового проекта, стало ясно, что их опыт в метизах и подшипниках позволяет им предлагать превентивные решения. Они, например, обратили внимание на потенциальную проблему коррозии в зазоре между статором и корпусом и предложили вариант покрытия для стяжных шпилек, который мы изначально не рассматривали.

Это и есть та самая 'бестселлерность продукции', которая достигается не через массовость, а через решение конкретных инженерных проблем. Для завода, выпускающего асинхронный электродвигатель, такой поставщик становится частью технологической цепочки. Его нельзя менять каждый год в погоне за копеечной экономией, потому что за каждой деталью стоит история совместных доработок и испытаний.

Были, конечно, и неудачи. Однажды заказали партию сложных фиксаторов из полимер-композита. На испытаниях на стойкость к хладагенту материал неожиданно потерял прочность. Пришлось срочно искать замену и переделывать оснастку. Juxinfeng в той ситуации не были виноваты – материал выбрали мы. Но их реакция была важна: они не стали списывать со счетов неудачную спецификацию, а подключились к поиску альтернативы с их базой поставщиков материалов. В итоге нашли подходящий композит, и деталь пошла в серию с небольшой задержкой.

Сейчас тренд – на дальнейшее увеличение удельной мощности и, что сложнее, на снижение стоимости владения электромобилем. Это значит, что и к электродвигателям для электромобилей, и ко всем их компонентам будут применяться требования по ремонтопригодности и вторичной переработке. Возможно, появятся новые стандарты на разборный крепеж или на материалы с меньшим углеродным следом.

Завод-производитель двигателей должен быть готов к этому. И его поставщики, особенно в области метизов и нестандартных деталей, – тоже. Уже сейчас в техзаданиях начинают появляться пункты об отчетности по происхождению сырья и энергоемкости производства. Компания с налаженными процессами и долгой историей, как Sichuan Juxinfeng Machinery, здесь имеет преимущество – им проще отследить и задокументировать свою цепочку.

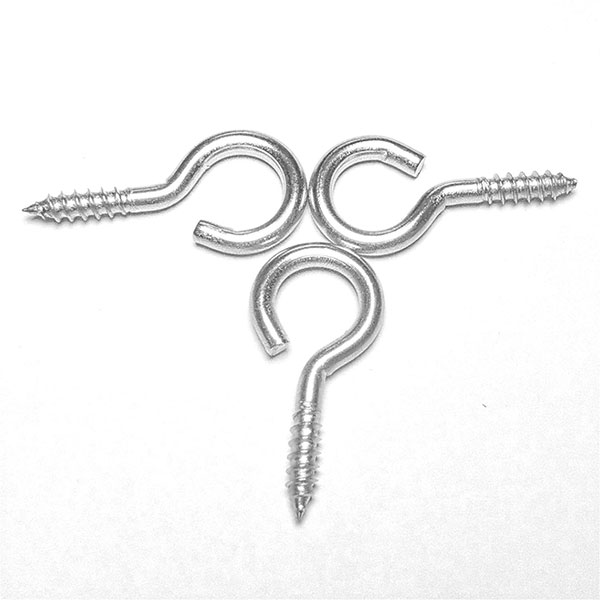

Итог прост. Когда пишешь или говоришь 'завод по производству асинхронных hairpin электродвигателей', нужно помнить, что это не только цех с чистыми роботами. Это еще и склад с коробками, в которых лежат тысячи, казалось бы, простых деталей – шпилек, гаек, втулок, стопоров. От их надежности, от слаженности работы с их поставщиком зависит, будет ли мотор на выходе просто мощным или еще и долговечным. И в этом смысле, успех завода часто строится на таких вот 'негероических', но абсолютно необходимых партнерствах.