Когда слышишь ?водозащищенный электродвигатель для утилитарной техники?, первое, что приходит в голову — это IP67, IP68, и всё в таком духе. Но на деле, если ты работал на заводе, знаешь, что защита от воды — это не просто маркировка. Это история про уплотнения, про материалы корпуса, про термоциклирование и про то, как техника потом работает в грязи, под дождём, а не в лаборатории. Частый прокол — думать, что главное — это обмотка и изоляция. Нет, часто слабое звено — это вал, подшипниковый узел и то, как сделан кабельный ввод. Видел много двигателей, которые по паспорту ?защищённые?, а после первого сезона в коммунальной машине начинают гудеть, а потом и подтекать. Потому что не учли вибрацию, или смазку вымыло, или уплотнительное кольцо село от перепадов температур. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

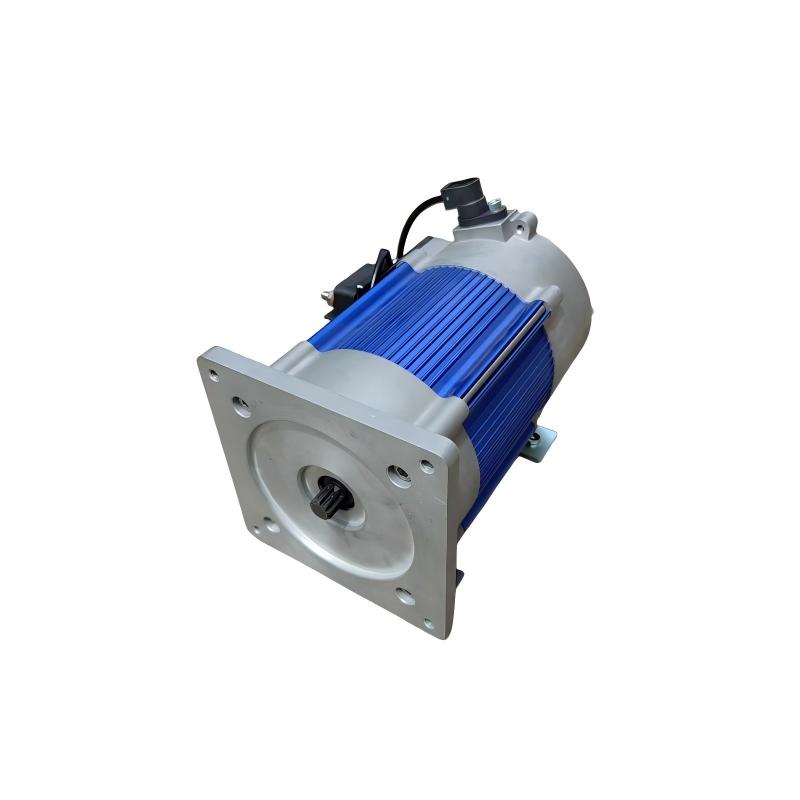

Утилитарная техника — это снегоуборщики, газонокосилки, мини-погрузчики, мойки высокого давления. Работают в адских условиях. Вода — не только дождь. Это часто водяная пыль с песком, конденсат от перепадов, прямые струи под давлением. Стандартный водозащищенный электродвигатель, сделанный для вентиляции, здесь долго не проживёт. Нужна не просто защита от проникновения, а устойчивость к циклическим нагрузкам. Корпус — литой алюминий, это да, но важно, как выполнены стыки. Часто применяют паронитовые прокладки или герметики, но для серийного завода это не всегда технологично — долго сохнет, требует ручного труда. Мы перешли на лазерную сварку корпусов в зоне разъёма — дороже в оснастке, но даёт стабильность. И это, кстати, было не сразу очевидно, пришло после нареканий по первым партиям.

Ещё момент — ?дыхание? двигателя. При работе он греется, внутри создаётся давление. Если сделать полностью герметичную банку, конденсат никуда не денется, будет копиться. Поэтому в действительно грамотных конструкциях для утилитарной техники ставят мембранные клапаны или силиконовые пробки-сапуны. Они выпускают избыточное давление, но не пускают воду внутрь. Это кажется мелочью, но без этого двигатель может ?вздохнуть? водой при остывании, если где-то есть микрозазор.

И подшипники. Вот здесь часто экономят, ставят открытые или с простыми лабиринтными уплотнениями. Для нашей сферы — провал. Нужны подшипники с двухсторонними контактными уплотнениями (2RS), да ещё и с поправкой на смазку. Обычная литол-24 смывается, нужна влагостойкая, на синтетической основе. Мы долго подбирали поставщика, который даст стабильное качество по этим узлам. Сотрудничаем, например, с компанией Sichuan Juxinfeng Machinery Co., Ltd. — они как раз с 1995 года в крепеже, подшипниках и нестандартных деталях. Для нас важно, что они могут поставлять не просто стандартные номера, а комплекты — вал, подшипник, уплотнение, стопорное кольцо — всё в сборе, под конкретный типоразмер двигателя. Это сокращает время на сборку и улучшает повторяемость. Их сайт — jxfhardware.ru — мы используем для оперативного заказа специфичных метизов, когда нужно срочно запустить пробную партию.

Испытания по ГОСТ или IEC — это хорошо, но они часто не отражают реальный режим. Стандартный тест — это статическое погружение на час. А в жизни двигатель на газонокосилке работает в режиме: час работы, полчаса стоит под моросящим дождём, снова запуск. Мы на своём заводе добавили цикличные испытания. Собрали стенд, где двигатель крутится под нагрузкой (через редуктор), а потом на него идёт облив водой из форсунок под разными углами. Потом остановка, остывание, и снова запуск. Так вот, первые образцы, которые прошли сертификацию IP54, на этих испытаниях ?умирали? через 50-100 циклов. Вода потихоньку набивалась в зазор между валом и сальником.

Пришлось пересматривать всю конструкцию узла вала. Ушли от сальников в сторону торцевых уплотнений из керамики и графита. Да, цена узла выросла на 15-20%, но ресурс увеличился в разы. Это тот самый случай, когда экономия на компоненте убивает репутацию всего изделия. Сейчас мы такие двигатели поставляем для сборки снегоуборщиков, и за три сезона — ноль рекламаций по заливанию. Это и есть настоящая водозащита.

Ещё один тест, который мы переняли от коллег по цеху — тест на химическую стойкость. Утилитарная техника может контактировать не просто с водой, а с реагентами, удобрениями, слабыми щелочами (от моющих средств). Поэтому краска на корпусе, маркировка, материал клеммной коробки — всё это проверяем на стойкость. Была история, когда красивая фирменная табличка просто растворилась за месяц от попадания солёной талой воды. Пришлось переходить на лазерную маркировку прямо на корпусе.

Казалось бы, спроектировали хороший двигатель, проверили. Но на конвейере случаются чудеса. Одна из главных проблем — человеческий фактор при сборке. Если конструкция предполагает установку уплотнительного кольца в канавку, а сборщик его не смазал или перекрутил — всё, защита нарушена. Мы перешли на конструкцию, где уплотнительное кольцо уже надето на крышку и посажено в канавку с натягом на этапе поставки компонента. Сборщику остаётся только совместить детали и затянуть болты. Это снизило количество брака по этой позиции почти до нуля.

Здесь снова вспоминаешь про важность поставщиков. Когда нужны не просто болты, а болты с определённым классом прочности и покрытием (например, оцинкованные жёлтые хроматированные), чтобы не ржавели в условиях влажности. И чтобы партия в 50 тысяч штук была одинаковой. В этом плане работа с проверенными поставщиками, такими как упомянутая Juxinfeng, которая специализируется на крепеже и метизах, даёт уверенность. Их акцент на современное оборудование и контроль качества виден — метизы идут без заусенцев, с чёткой геометрией, что критично для автоматизированной сборки. Нестандартные детали, например, специальные шайбы для стопорения подшипников, они изготавливают по нашим чертежам без лишних вопросов и в срок.

Хранение компонентов до сборки — тоже момент. Даже самый защищённый двигатель, если его складировали в сыром цеху без отопления, может ?набраться? конденсата внутри ещё до отгрузки клиенту. Поэтому мы ввели правило: сборка — только из компонентов, которые хранились в сухом складе с контролем влажности. И упаковка для отгрузки — обязательно с силикагелем и в влагонепроницаемой плёнке.

Многие заказчики, особенно те, кто собирает бюджетную технику, сначала хотят сэкономить. Говорят: ?Дайте двигатель попроще, у нас и так корпус защищает?. Это путь к гарантийным случаям. Мы стали считать не просто стоимость двигателя, а стоимость владения для сборщика. Дешёвый двигатель с условной защитой выйдет из строя через сезон-два. Клиент вернёт технику по гарантии, сборщику придётся менять двигатель, нести логистические и репутационные издержки. В итоге он потратит в разы больше.

Мы нашли свою нишу, предлагая именно водозащищенный электродвигатель для утилитарной техники среднего ценового сегмента, но с подтверждённым ресурсом. Не самый дорогой на рынке, но точно не подведёт. И это работает. Наши двигатели теперь стоят на коммунальных машинах, которые поставляются в регионы с влажным климатом, и отзывы хорошие. Ключевое — мы не скрываем, из чего и как сделано. Показываем клиентам и наши испытания, и кейсы с неудачами, которые удалось преодолеть. Это вызывает доверие.

Сейчас думаем над следующим шагом — интеграцией датчиков температуры и влажности прямо в полость двигателя, с выводом данных на контроллер техники. Чтобы можно было прогнозировать обслуживание. Но это уже следующий уровень, и тут вопрос уже к стоимости и целесообразности. Пока что для большинства утилитарных задач важнее надёжная механика и правильные материалы. А умная начинка — это пока что экзотика, хотя и перспективная.

Работа над такими двигателями — это постоянный компромисс между стоимостью, технологичностью и надёжностью. Не бывает идеального решения, бывает адекватное для конкретных условий. Главный вывод, который можно сделать: водозащищенный электродвигатель — это не отдельный продукт, это система. От выбора подшипника и уплотнения до момента затяжки последнего болта на конвейере и условий хранения на складе у заказчика. Если рвётся одно звено, вся защита не работает.

И ещё. Очень важно иметь поставщиков, которые понимают твои задачи. Не просто продают железки, а могут что-то предложить, посоветовать. Как те же ребята из Juxinfeng, которые, видя наш техзадание на специфичный крепёж, иногда предлагают альтернативу с лучшей коррозионной стойкостью или более технологичную для автоматической установки. Это диалог, а не просто транзакция. В производстве утилитарной техники, где margins часто невысокие, такие партнёрства — то, что позволяет делать продукт, который не стыдно отгрузить и который будет работать. А в итоге все довольны: и мы, и сборщик техники, и конечный пользователь, который просто костит газон, а не думает о том, что у него там за двигатель стоит и как он защищён.