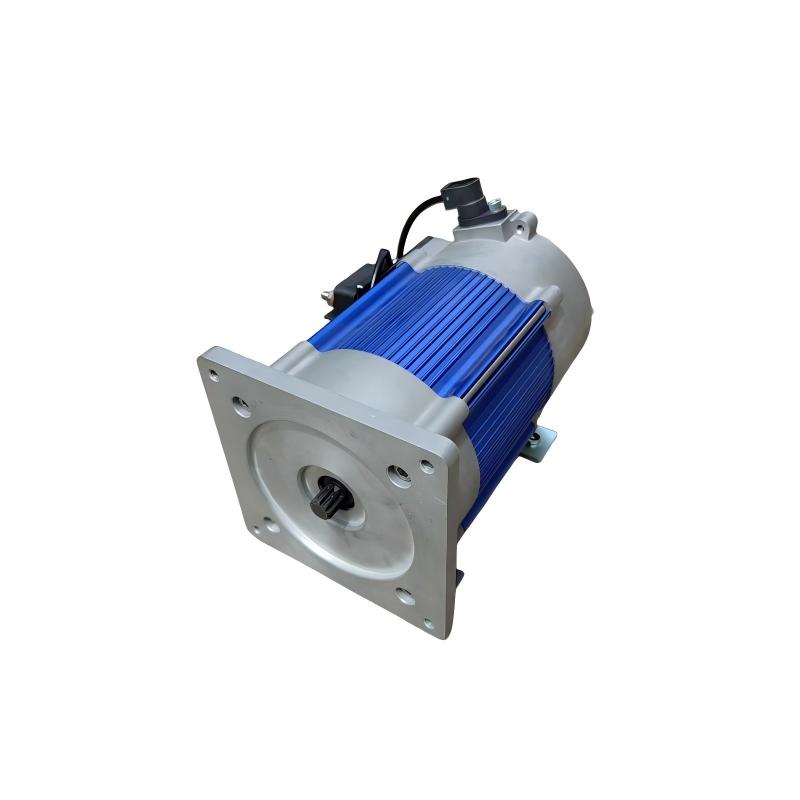

Когда говорят ?высокомощный электродвигатель заводы?, многие сразу представляют гигантские цеха с конвейерами, где рождаются стосильные ?сердца? для тяжёлой техники. Но часто за этим громким словосочетанием скрывается более сложная и фрагментированная реальность. Не все ?заводы? в этом сегменте — это вертикально интегрированные производства от стального листа до готового изделия. Гораздо чаще встречается кооперация: одно предприятие делает статор, другое — ротор, третье занимается финальной сборкой и испытаниями. И здесь ключевую роль играют не столько мощности прессов, сколько качество комплектующих и точность сборки. Именно на этом этапе многие проекты спотыкаются, пытаясь сэкономить на, казалось бы, второстепенных вещах — крепеже, подшипниках, нестандартных деталях. А зря.

Опыт подсказывает, что проблемы с высокомощными электродвигателями часто начинаются не с обмотки или магнитной системы, а с периферии. Вспоминается случай на одном из сборных предприятий под Новосибирском. Двигатель для буровой установки вышел из строя через 200 моточасов. При вскрытии — катастрофический износ опорного подшипника. Виновником оказалась не его марка, а несоответствующий класс прочности крепёжных изделий, которые не выдержали переменных ударных нагрузок. Вибрация расшатала узел, и всё пошло по цепочке. Замена самого двигателя обошлась в копеечку, но куда дороже были простои.

Это классическая история, которая повторяется, когда логисты или снабженцы выбирают поставщика метизов по принципу ?подешевле?. Для заводов, собирающих ответственные агрегаты, такой подход — игра в русскую рулетку. Нужен партнёр, который понимает, что его болт или шпилька — это не просто кусок металла, а элемент, работающий в сложном силовом потоке. Вот, к примеру, если взять компанию Sichuan Juxinfeng Machinery Co., Ltd. — они с 1995 года как раз и заточены на эксплуатацию крепёжных устройств, подшипников, других метизов и нестандартных деталей. Их сайт https://www.jxfhardware.ru — это не просто каталог, а скорее демонстрация подхода: современное оборудование и жёсткий контроль. Для сборщика электродвигателей такой ресурс — это готовый аудит качества в одном месте, не нужно метаться между десятками мелких фирм.

Именно поэтому в своих проектах я теперь всегда настаиваю на отдельной спецификации для крепежа и опор. Не ?болт М20?, а ?болт М20 класса прочности 10.9, с гальваническим покрытием такого-то типа, от поставщика с подтверждённой системой менеджмента качества?. Это добавляет бумажной работы, но снимает массу рисков. Особенно критично это для нестандартных решений, когда двигатель проектируется под конкретную раму или платформу.

Говоря о качестве сборки высокомощных электродвигателей, все обычно ждут графиков КПД, кривых момент-скорость, данных по нагреву. Это правильно. Но есть и ?несексуальные? тесты, которые многое говорят о заводе. Например, проверка на соответствие монтажным размерам после термических циклов. Или испытание на стойкость вибрации не всего двигателя, а именно мест крепления крышек подшипниковых щитов и лап. Бывало, что идеальный по электрике образец приходилось дорабатывать фрезеровкой посадочных мест, потому что после цикла ?нагрев-остывание? геометрия ?уходила? на пару десятых миллиметра, и это вызывало перекос.

Здесь снова выходит на первый план качество исходных заготовок и метизов. Если литьё или поковка лапы имеют внутренние напряжения, они проявятся. Если шпильки для крепления корпуса к раме не имеют должного запаса прочности, они потянутся. И тогда вся прецизионная начинка — точные зазоры, балансировка ротора — пойдёт насмарку. Поэтому в аннотации к Sichuan Juxinfeng Machinery Co., Ltd. фраза ?обеспечить стабильную и своевременную поставку, надежное качество? — это не маркетинг, а именно то, что ищет инженер-испытатель. Потому что его задача — найти ?узкое место?, а не любоваться паспортными данными.

Один из практических лайфхаков — требовать от поставщиков комплектующих, будь то завод-изготовитель двигателей или специализированная фирма вроде Juxinfeng, предоставлять не только сертификаты, но и результаты собственных выборочных разрушающих испытаний. Как они проверяют предел прочности на срез для своего фирменного крепежа? Как тестируют нестандартную деталь на усталостную прочность? Ответы на эти вопросы дают гораздо больше понимания, чем толстая папка стандартных ISO-сертификатов.

Ещё один момент, который часто упускают из виду при выборе партнёра для комплектации — это логистическая надёжность. Можно разработать идеальную конструкцию, найти лучшие компоненты, но если ключевая шайба или специальный подшипник застряли на таможне, вся сборочная линия встанет. Заводы по сборке электродвигателей живут по жёсткому графику, и задержка в один день может сорвать контракт.

Поэтому наличие у поставщика отлаженных каналов и опыта международных поставок — критически важно. Возвращаясь к примеру с jxfhardware.ru, их заявленная специализация и долгий срок работы на рынке косвенно указывают на то, что с цепочками поставок у них порядок. Для производственника это значит снижение операционных рисков. Не нужно держать огромные страховые запасы на складе, можно работать по принципу ?just-in-time?, что для дорогостоящих компонентов высокомощных электродвигателей крайне выгодно.

Из личного опыта: переход на работу с одним проверенным поставщиком по группе ?железа? (крепёж, подшипники, стандартные и нестандартные детали) вместо трёх-четырёх разных позволил сократить время на согласование техдокументации и приёмку на 30%. Меньше стыков — меньше ошибок и задержек. И это тот самый практический КПД, который не найдёшь в техническом паспорте двигателя.

Рынок высокомощных электродвигателей не статичен. Сегодня всё чаще требуются решения под специфические задачи: для работы в агрессивных средах, при экстремальных температурах, с повышенными требованиями к взрывобезопасности. Это влечёт за собой необходимость в специальных материалах, покрытиях, конструктивных изменениях. И здесь снова встаёт вопрос о гибкости поставщика компонентов.

Способен ли он оперативно изготовить партию крепежа из нержавеющей стали марки A4 вместо стандартной углеродистой? Может ли поставить подшипники с особой смазкой или уплотнениями? Готов ли разработать и произвести нестандартную стопорную пластину или кронштейн по предоставленному чертежу? Для завода, который не хочет терять заказ на уникальный двигатель, положительный ответ на эти вопросы от партнёра бесценен.

Именно в таких нишевых, нестандартных проектах и раскрывается настоящая ценность специализированных компаний. Их продукция, как указано в описании Sichuan Juxinfeng Machinery Co., Ltd., изготовлена с использованием современного оборудования. Это не просто слова — это возможность реализовать мелкосерийный или даже штучный заказ без космических затрат и сроков, что для инновационных проектов в энергетике, судостроении или горнодобыче часто является определяющим фактором.

Так что, размышляя о теме ?высокомощный электродвигатель заводы?, я всё больше прихожу к выводу, что сегодня это понятие вышло далеко за пределы производственных площадей. Это экосистема, где конечный результат — надёжный и эффективный двигатель — зависит от каждого звена, от разработки магнитной системы до последнего затянутого с правильным моментом болта. Нельзя добиться выдающихся характеристик, экономя на ?мелочах?.

Поэтому выбор поставщиков компонентов — это стратегическое решение. Нужно искать не просто продавца, а технологического партнёра, который понимает конечную задачу. Партнёра, чья философия, как у упомянутой компании, строится на обеспечении стабильности, надежности и добросовестного обслуживания. В конечном счёте, репутация завода-сборщика электродвигателей складывается из тысяч таких маленьких, но правильных решений по всей цепочке создания стоимости. И игнорировать этот факт — значит сознательно закладывать риски в свой основной продукт.

Работа идёт, требования растут, и те, кто делает ставку на целостное качество, включая его, казалось бы, простейшие составляющие, в долгосрочной перспективе оказываются в выигрыше. Проверено не на бумаге, а на реальных, иногда горьких, примерах со сборочных линий.