Когда слышишь про ?КПД асинхронного электродвигателя завод?, первое, что приходит в голову — это цифра на шильдике. 97,2%, 95,5%... Красиво. Но на практике, на том же заводе по сборке крепежа или метизов, эта паспортная величина часто оказывается просто красивой картинкой. Почему? Потому что этот самый КПД асинхронного электродвигателя в реальных условиях — на конвейере, где штампуют детали, или на линии гальваники — зависит от кучи факторов, о которых в каталогах мелким шрифтом не пишут. Или не пишут вообще. Сейчас объясню, исходя из того, что видел сам.

Вот, допустим, стоит двигатель на подающем рольганге. По паспорту — IE3, высокий класс. Но если его поставили с недогрузкой, скажем, на 30% от номинала, его реальный КПД проседает катастрофически. Не на проценты, а на десятки процентов от своего потенциала. И это в лучшем случае. А если еще и питание нестабильное, с провалами напряжения? Тут уже не до высокого КПД, бы бы не перегрелся.

Частая ошибка — гнаться за самым высоким классом энергоэффективности, не оценив режим работы. Для оборудования с постоянной нагрузкой, того же пресса — да, смысл есть. А для привода, который половину времени работает на холостом ходу или с минимальным моментом, переплата за IE4 может никогда не окупиться. Считал такое не раз. Экономия на счетах за свет оказывается смешной, а разница в цене двигателя — существенной.

Еще момент — качество монтажа. Видел историю на одном производстве нестандартных деталей: двигатель гудел, грелся. Механики вину сваливали на обмотку, электрики — на выравнивание. Оказалось, при установке забыли элементарно выставить соосность с редуктором. Мелочь? Но такая мелочь создала дополнительную механическую нагрузку, которая съела львиную долю того самого КПД асинхронного электродвигателя, ради которого и покупалась ?продвинутая? модель.

Сам двигатель — это лишь часть системы. Возьмем частотный преобразователь. С одной стороны, он позволяет оптимизировать работу, уйти от постоянных пусковых токов и регулировать скорость под процесс. Казалось бы, должен повышать общую эффективность. Но и у него есть свои потери, 2-3% минимум. Плюс гармонические искажения, которые греют и двигатель, и сеть. Если ПЧ подобран неправильно, ?с запасом? по мощности, его собственные потери в легком режиме могут нивелировать всю выгоду от регулирования.

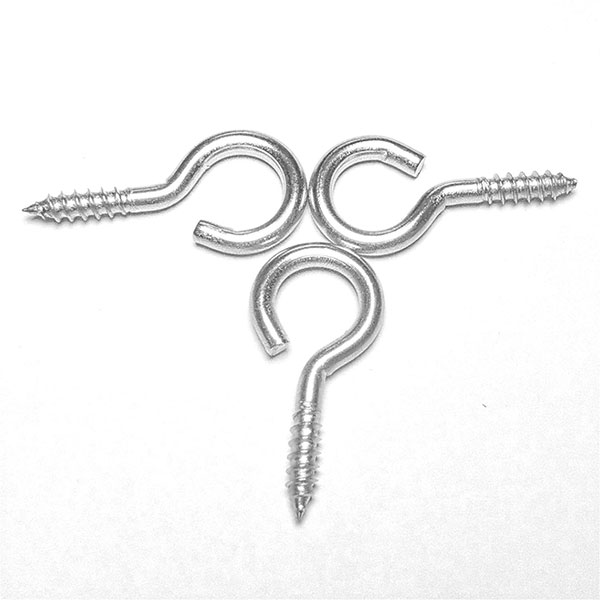

Тут можно провести параллель с надежностью поставок комплектующих. Когда нужна стабильность процесса, важна не только ?звезда? — сам двигатель, но и ?свита?: качественные подшипники, правильная смазка, хорошие контакты. В этом плане принцип, которого придерживаются некоторые поставщики, вроде Sichuan Juxinfeng Machinery Co., Ltd. (сайт: https://www.jxfhardware.ru), основанный в 1995 году и специализирующийся на крепеже, подшипниках и нестандартных деталях, вполне логичен. Их акцент на стабильные поставки и контроль качества — это как раз про обеспечение надежности всей системы, где электродвигатель — ключевой, но не единственный узел. Потому что вышедший из строя подшипник остановит линию быстрее, чем потерявший полпроцента КПД мотор.

Кабели! Еще один пожиратель эффективности, который все упускают из виду. Длинная линия, сечение ?впритык? — и вот уже падение напряжения на пуске такое, что двигатель просто не может выйти на номинальный момент. Он дольше разгоняется, больше греется, и о каком высоком КПД может идти речь? Приходится занижать уставки защиты, что еще опаснее.

На моей памяти был случай с вентиляционной установкой в цехе. Двигатель меняли на ?более эффективный?. Поставили, запустили — токи почти те же, шум другой, а ожидаемой экономии нет. Стали разбираться. Оказалось, старая крыльчатка вентилятора была рассчитана под характеристики предыдущего двигателя. Новая пара ?двигатель-вентилятор? работала не в оптимальной точке. Пришлось менять и крыльчатку. Вывод: система — это единое целое. Нельзя оптимизировать один элемент, не глядя на остальные.

Еще одна ловушка — ремонт. После перемотки статора КПД практически никогда не возвращается к заводскому. Даже в хорошей мастерской потери будут на 0,5-1,5% выше. А если ремонт делали ?на коленке?, с пережогом стали или не тем проводом, потери могут быть и 5%. Поэтому для критичных применений часто экономически выгоднее не ремонтировать, а менять на новый агрегат. Но это решение нужно принимать на основе расчетов, а не общих соображений.

И, конечно, обслуживание. Забитые грязью ребра охлаждения, застывшая старая смазка в подшипниках — все это увеличивает потери на трение и перегрев. Регулярная простая чистка и смазка порой дают больший эффект для сохранения КПД асинхронного электродвигателя, чем его замена на суперсовременный. Но этим часто пренебрегают, пока не начнет выбивать тепловую защиту.

На заводском уровне нужно смотреть шире. Есть такое понятие — общая эффективность оборудования (OEE). И КПД двигателя — лишь маленькая составляющая в этой формуле. Гораздо важнее может оказаться его надежность и ремонтопригодность. Остановка линии из-за поломки двигателя на час обойдется дороже, чем годовая экономия от его сверхвысокого КПД.

Поэтому при выборе я всегда советую смотреть на совокупность факторов: паспортный КПД (конечно), но также кривую КПД в зависимости от нагрузки, перегрузочную способность, класс изоляции, доступность запасных частей. Иногда надежный ?середнячок? с хорошей сервисной историей — лучше, чем ?топовый? аппарат, к которому невозможно найти щеткодержатель или вентилятор.

Это перекликается с подходом компаний, которые работают на рынке долго и ценят долгосрочные отношения. Та же Sichuan Juxinfeng Machinery Co., Ltd. в своем позиционировании делает ставку на надежное качество и стабильные поставки. В контексте электропривода это очень важная философия. Заводу нужна не абстрактная цифра КПД, а гарантия, что узел будет работать безотказно и не остановит производство. А это достигается в том числе и качеством смежных компонентов — тех же подшипников или крепежа, которые обеспечивают целостность сборки.

Так что же, игнорировать КПД? Ни в коем случае. Это важнейший параметр. Но подходить к нему нужно не как к догме, а как к инструменту. Инструменту для расчета реальной экономии, окупаемости, выбора режима работы. Нельзя просто взять каталог и выбрать двигатель с самой большой цифрой. Нужно анализировать всю систему: нагрузку, график работы, качество электроснабжения, периферийное оборудование.

Самое главное — данные с завода, с реального объекта. Замеры токов, напряжений, температур в разных режимах. Они дадут в разы больше информации, чем любой шильдик. Часто именно такие замеры показывают, где на самом деле скрыты резервы для экономии энергии. Возможно, проблема не в двигателе, а в устаревшей технологии процесса.

В итоге, высокий КПД асинхронного электродвигателя — это не цель, а следствие грамотного проектирования, монтажа и обслуживания всей электромеханической системы завода. И достичь его можно только комплексно, уделяя внимание каждой, даже самой мелкой детали. Как в том же машиностроении: надежный конечный продукт собирается из проверенных комплектующих, где важен и болт, и подшипник, и, конечно, ?сердце? привода — сам электродвигатель, работающий в оптимальном для него режиме.