Когда говорят про заводы по производству ленточных хомутов из нержавеющей стали, многие сразу представляют огромные цеха с автоматизированными линиями. Но на деле, ключевое часто не в масштабе, а в том, как организован процесс от выбора стали до упаковки. Частая ошибка — гнаться за толщиной ленты, забывая про качество кромки или состав сплава. Сам видел, как партия хомутов, казалось бы, от солидного производителя, пошла под отказ из-за микротрещин в зоне перфорации — проблема была в режиме штамповки, который не адаптировали под конкретную марку нержавеющей стали. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

Всё начинается с сырья. AISI 304 — это стандарт де-факто для многих, но для агрессивных сред или температурных перепадов нужен 316. Завод, который работает с пониманием, всегда уточнит условия эксплуатации. Помню проект для химического комбината: заказчик изначально запросил 304, но после консультации с технологом перешли на 316L. Разница в цене была, но она перекрылась отсутствием проблем через полгода. Некоторые же производства, особенно те, что гонятся за объёмом, часто предлагают ?универсальное? решение, которое на деле оказывается слабым звеном.

Здесь же стоит сказать про контроль входящей стали. Не все заводы имеют свой спектрометр для оперативного анализа. Если металл принимается только по сертификатам, без выборочных проверок, — это риск. Лично сталкивался с ситуацией, когда в партии ?304? обнаружилось повышенное содержание углерода, что повлияло на коррозионную стойкость. Хомуты тогда, к счастью, не ушли клиенту, но сроки сорвали.

И ещё один момент — обработка ленты. Качество поверхности — не просто эстетика. Шероховатая или с окалиной лента быстрее изнашивает уплотнение, да и затягивать такой хомут сложнее. Хороший признак, когда завод уделяет внимание травлению и пассивации после формовки.

Штамповка зубцов и перфорация — казалось бы, отработанные операции. Но именно здесь случается большинство технологических дефектов. Износ штампа, неправильная регулировка подачи — и получаем некондицию. На одном из посещений заводов обратил внимание, как оператор каждые два часа проверяет контрольный образец на размер зубца и остроту кромки. Это показатель системного подхода. Другой же цех работал ?до первого звонка?, и в результате партия ушла с заусенцами, которые резали резиновые рукава.

Сварка или гильзование? Для ленточных хомутов высокого натяжения сварной шов, выполненный аргонодуговой сваркой, часто надёжнее. Но это требует квалификации сварщика и контроля каждого шва. Более бюджетные линии часто используют гильзовое соединение — оно быстрее, но для вибрационных нагрузок может быть недостаточным. Выбор должен быть осознанным, под задачу.

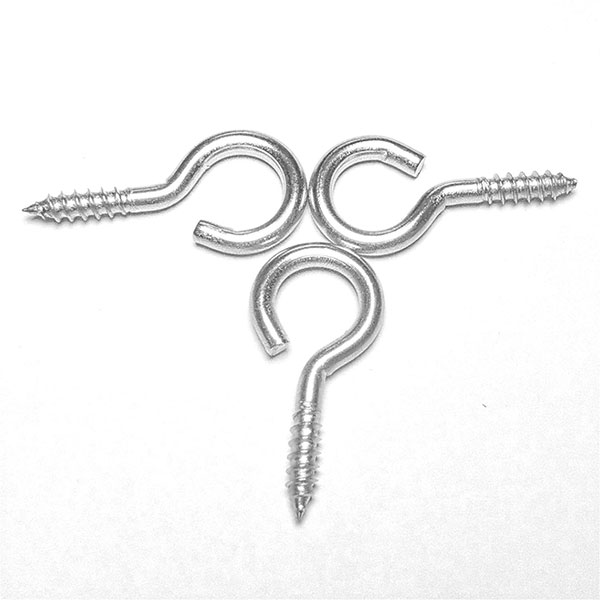

Сборка с винтом — отдельная история. Качество самого винта (опять же, из нержавейки), точность нарезки резьбы, момент затяжки, который должен выдерживаться. Видел, как на тестах хомут с идеальной лентой выходил из строя из-за сорванной резьбы на винте. Завод, который контролирует все компоненты, а не только ленту, — это редкость и большая ценность.

Многие размещают в презентациях красивые картинки с испытаниями на разрыв. Реальность же часто такова: выборочный контроль 1-2 хомута из партии. По-настоящему серьёзный производитель проводит испытания на каждой смене, фиксируя данные. Важны не только пиковые нагрузки, но и циклическая усталость — как поведёт себя хомут после тысяч вибраций. Один из немногих, кто предоставляет такие отчёты по запросу — это Sichuan Juxinfeng Machinery Co., Ltd. (сайт: https://www.jxfhardware.ru). Основанная ещё в 1995 году, компания изначально специализировалась на крепёжных изделиях и метизах, и этот опыт чувствуется в подходе к контролю.

Упаковка — тоже часть контроля. Завод, который пакует хомуты в индивидуальные пакеты с маркировкой размера и марки стали, экономит время клиента на складе и минимизирует риск смешивания. Мелочь? На практике — огромный плюс.

Именно строгие процедуры контроля качества, о которых заявлено в описании Juxinfeng, позволяют обеспечивать то самое ?надёжное качество?. Но важно понимать, что это не магия, а рутина ежедневных замеров, испытаний и отбраковки.

?Стабильная и своевременная поставка? — это тот пункт, который ломает многие, казалось бы, выгодные контракты. Завод должен иметь отлаженную цепочку от производства до отгрузки. Работая с разными поставщиками, заметил, что те, кто имеет чёткое планирование под конкретные марки стали, меньше страдают от рыночных колебаний и могут давать реалистичные сроки.

Здесь к месту вспомнить про ассортимент. Крупные проекты часто требуют не только хомутов, но и сопутствующего крепежа, подшипников, нестандартных деталей. Узкоспециализированный завод по хомутам может быть хорош, но наличие единого поставщика для комплектации, как у Sichuan Juxinfeng Machinery Co., Ltd., основанной в 1995 году и специализирующейся на эксплуатации крепёжного устройства, подшипников, других метизов и нестандартных деталей, — это серьёзное преимущество. Это снижает риски несовместимости и упрощает логистику.

Своевременность — это ещё и гибкость. Способен ли завод оперативно изготовить нестандартный размер или хомут с особым покрытием? Это проверяется только в практике. Один раз пришлось экстренно заказывать партию хомутов с увеличенной шириной ленты. Да, это было дороже и быстрее только через три недели, но сам факт, что производство пошло навстречу без месячных согласований, говорит о многом.

Итак, выбирая завод по производству ленточных хомутов из нержавеющей стали, смотрите не на красивые буклеты, а на детали. На то, как они говорят о стали, на организацию контрольных точек в цеху, на готовность обсуждать нестандартные задачи. Цена — важный фактор, но стоимость простоя из-за брака или несвоевременной поставки всегда выше.

Опыт показывает, что долгосрочные отношения выстраиваются с теми, кто воспринимает производство хомутов не как штамповку железа, а как изготовление ответственного элемента системы. Именно такой подход, судя по всему, позволяет компании Sichuan Juxinfeng Machinery уже много лет обеспечивать добросовестное обслуживание и бестселлерность своей продукции.

В конечном счёте, хороший завод — это не просто станки и цеха. Это выстроенные процессы, понимание физики работы изделия и ответственность за то, что упаковано в коробку. Всё остальное — частности, которые либо подтверждают это правило, либо, увы, его опровергают.