Когда говорят про питание асинхронного электродвигателя в контексте заводов, многие сразу думают о классической трёхфазной сети, частотниках — вроде бы всё просто. Но на практике, особенно на старых или гибридных производствах, возникает масса нюансов, которые в учебниках часто опускают. Вот, например, стабилизация напряжения при работе с мощными сварочными аппаратами в одном контуре или влияние длинных кабельных линий на пусковые токи — это те детали, которые приходится учитывать буквально на ходу, иначе двигатель либо не вытянет, либо будет греться, либо подшипники начнут выходить из строя раньше времени.

Прямой пуск от сети — казалось бы, самая простая схема питания асинхронного электродвигателя. Но на том же металлообрабатывающем участке, где одновременно могут работать несколько станков, падение напряжения в момент запуска даже одного мощного привода способно вызвать сбой в работе всей линии. Приходится либо закладывать отдельные питающие ветки, что не всегда возможно в условиях существующей заводской инфраструктуры, либо использовать устройства плавного пуска. И вот здесь часто ошибаются: ставят софтстартер, рассчитанный условно на 100 кВт, но не учитывают пиковые токи при заклинивании конвейера, например. В итоге — постоянные аварийные отключения.

Ещё один момент — качество самой сети. На многих предприятиях, особенно построенных ещё в советское время, оно оставляет желать лучшего. Несимметрия фаз, гармонические искажения от другого оборудования — всё это ложится дополнительной нагрузкой на обмотки. Видел случаи, когда двигатели, работающие в таких условиях, перегревались на 10-15 градусов выше нормы даже при неполной нагрузке. Решение часто лежит не в замене двигателя, а в установке дополнительных фильтров или активных компенсаторов, но это уже дополнительные затраты, на которые руководство не всегда идёт.

Что касается частотных преобразователей — сейчас это стандарт для регулируемых приводов. Однако их внедрение на заводе, где много двигателей, питающихся по старой схеме, — это не просто покупка и установка. Нужно пересматривать всю систему защиты, заземления, учитывать наводки на слаботочные цепи управления. Помню проект модернизации вентиляционной системы: поставили частотники, но кабели управления проложили в общем лотке с силовыми. В результате датчики давления постоянно ?глючили?. Пришлось перекладывать, терять время.

Здесь хочется сделать отступление про общую надёжность. Питание асинхронного электродвигателя — это не только электрическая схема. Это и механическая часть, которая напрямую влияет на электропотребление и долговечность. Например, состояние подшипников. Разбитый подшипник увеличивает механические потери, двигатель начинает потреблять больше тока для поддержания оборотов, перегревается. А замена подшипника — на первый взгляд простая операция — часто выполняется с нарушениями: неправильный съёмник, перекос при запрессовке, не тот смазочный материал.

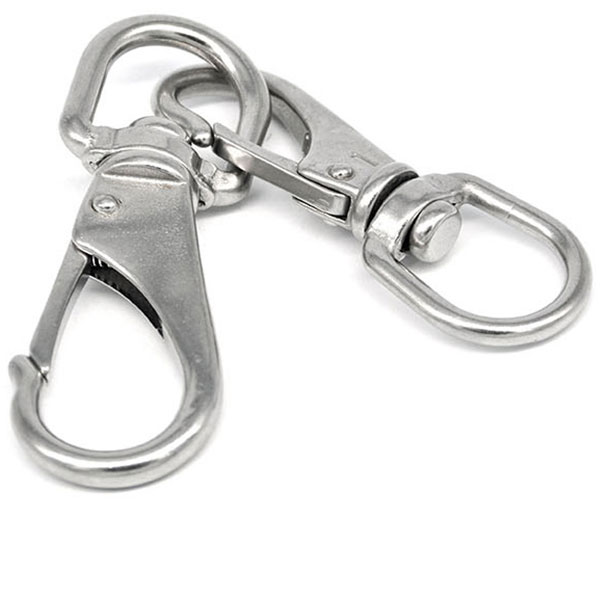

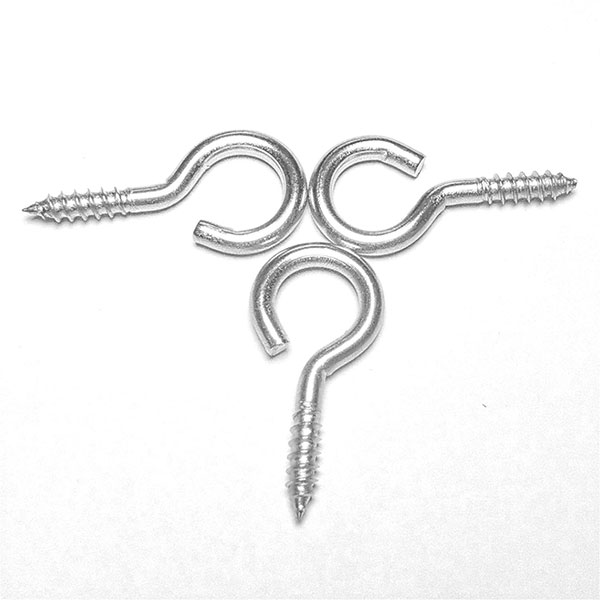

В контексте надёжности и поставок компонентов стоит упомянуть и специализированных поставщиков. Вот, например, компания Sichuan Juxinfeng Machinery Co., Ltd. (сайт: https://www.jxfhardware.ru), которая работает с 1995 года. Они как раз специализируются на крепёжных устройствах, подшипниках, метизах и нестандартных деталях. В описании указано, что продукция изготавливается на современном оборудовании с жёстким контролем качества. Для меня, как для человека, который занимается обслуживанием, это важный момент. Когда нужна срочная замена того же комплекта крепления фланца двигателя или специфического подшипника, важно иметь дело с поставщиком, который обеспечит стабильную и своевременную поставку, а не будет месяцами везти деталь. Надёжность механики — основа для стабильного электропитания и работы привода в целом.

Кстати, про нестандартные детали. Часто на старом оборудовании выходит из строя клеммная колодка или крышка коробки выводов, которые уже не выпускаются. Возможность заказать такие детали по образцу — это спасение, позволяющее избежать длительного простоя или дорогостоящей замены всего двигателя. Это та самая ?практика?, о которой редко пишут в руководствах.

Расскажу про один случай на заводе по переработке полимеров. Там стоял асинхронный двигатель на экструдере, питаемый через частотный преобразователь. Двигатель периодически уходил в защиту по перегреву. Сначала грешили на сам преобразователь, меняли настройки, проверяли обмотки — всё в норме. Оказалось, проблема была в системе охлаждения двигателя. Он был установлен в замкнутом пространстве, и вентилятор собственного охлаждения просто гонял горячий воздух. Пришлось организовывать принудительный обдув снаружи. Это к вопросу о том, что питание асинхронного электродвигателя — это комплекс: подали правильное напряжение, но забыли про условия эксплуатации, и результат плачевный.

Другой пример — попытка сэкономить. На одном из участков решили заменить вышедший из строя двигатель на аналог с меньшим КПД, но дешевле. В паспорте разница в процентах казалась незначительной. Однако в режиме круглосуточной работы это вылилось в заметный рост потребления электроэнергии за год. Экономия на покупке обернулась перерасходом на эксплуатации. Пришлось всё же ставить двигатель с высоким КПД, но уже после ненужных затрат.

Были и обратные, удачные истории. Например, модернизация привода насоса с постоянной скоростью на регулируемую через частотник. Рассчитали правильно, подобрали преобразователь с запасом по току, продумали охлаждение и защиту. В итоге — и экономия энергии за счёт работы на оптимальных оборотах, и увеличение межремонтного периода за счёт более мягких пусков. Но ключ успеха был в детальном анализе нагрузки и условий до начала работ.

Двигатель редко работает сам по себе. Он часть конвейера, насосной станции, вентиляционной системы. И его питание тесно связано с логикой работы всей этой системы. Допустим, на том же конвейере используются датчики положения, которые управляют пуском и остановкой через ПЛК. Если питание двигателя организовано так, что в момент пуска происходит просадка напряжения, контроллер может ?сброситься?, что приведёт к остановке всей линии. Поэтому проектирование системы питания асинхронного электродвигателя для заводов — это всегда поиск компромисса между стоимостью, надёжностью и интеграцией с верхним уровнем автоматизации.

Ещё один аспект — ремонтопригодность. Схема питания должна быть спроектирована так, чтобы при выходе из строя одного элемента (того же частотного преобразователя) можно было быстро перейти на байпасный режим (прямой пуск от сети) и не останавливать критический технологический процесс. На практике же часто вижу, что байпасные рубильники либо не предусмотрены, либо к ним нет доступа, либо они сами не обслуживались годами и закисли.

Также нельзя забывать про персонал. Даже самая совершенная система будет работать плохо, если её обслуживают люди, не понимающие принципов её работы. Видел, как на одном из заводов после установки новых частотных преобразователей местные электрики, привыкшие к ?рубильникам?, выставляли все параметры ?по умолчанию?, не адаптируя их под конкретную нагрузку. Результат — постоянные перегревы и отказы. Пришлось проводить дополнительное обучение.

Итак, что в сухом остатке? Питание асинхронного электродвигателя на производстве — это не теоретическая задача из учебника. Это практический квест, где нужно учитывать состояние сетей, реальные нагрузки, условия окружающей среды, взаимосвязь с другими системами и даже человеческий фактор. Стандартные решения работают не всегда, часто требуется адаптация под конкретные условия.

Мой совет, основанный на горьком опыте: никогда не экономьте на системе защиты и управлении. Лучше иметь запас по току и возможность диагностики, чем потом разбираться с последствиями аварии. И всегда проводите полный аудит существующих условий перед модернизацией или установкой нового оборудования. Замеры напряжения в разное время суток, анализ пиковых нагрузок, проверка состояния механики — это сэкономит время и деньги в будущем.

И последнее. Создавайте партнёрские отношения с проверенными поставщиками компонентов, будь то электротехническая часть или механические узлы. Надёжность одного болта или подшипника, как в случае с упомянутой Sichuan Juxinfeng Machinery Co., Ltd., может в итоге определить надёжность работы всего дорогостоящего привода и непрерывность технологического процесса. В нашей работе мелочей не бывает.