Когда слышишь ?производитель электродвигателей для гольфкаров?, сразу представляется огромный завод с конвейерами, где штампуют мотор-колеса пачками. Но реальность часто скромнее и сложнее. Многие ищут именно заводы, думая, что это гарантия объема и цены, но упускают из виду цепочку поставок комплектующих — а без подшипников, крепежа, валов тот самый электродвигатель просто не соберёшь. Вот здесь и начинается практика, а не красивые каталоги.

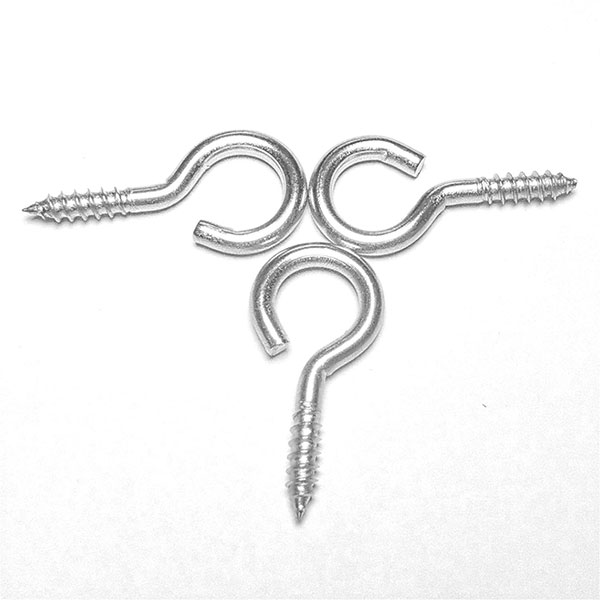

Завод по сборке электродвигателей — это не всегда место, где льют статор или навивают обмотку. Часто это финальная линия, куда свозят компоненты со специализированных предприятий. И если с магнитопроводом и обмоткой ещё как-то налаживают своё, то с метизами, подшипниками, крепёжными устройствами — почти всегда закупка. И вот тут история: можно купить дешёвый крепёж, а потом ловить вибрацию на тестах. Или сэкономить на подшипнике — и получить возвраты по гарантии. Сам через это проходил.

Кстати, о подшипниках. Для электродвигателей гольфкаров нужны не просто ?шарики?, а специфические серии, часто с защитой от пыли и влаги. И их поставка — отдельная головная боль. Найти долгосрочного партнёра, который стабильно даёт качество, — это половина успеха. Вот, например, смотрю на сайт Sichuan Juxinfeng Machinery Co., Ltd. — они с 1995 года работают как раз с крепежом, подшипниками, нестандартными деталями. Вроде бы не прямые производители электродвигателей, но без таких компаний многие сборщики просто встали бы. Ссылка на их ресурс — https://www.jxfhardware.ru — там видно, что акцент на контроль качества и современное оборудование. Для нас это важно: если метизы идут с отклонениями по твёрдости или геометрии, при затяжке на линии может сорвать резьбу — и весь узел в брак.

Поэтому, когда говорю ?завод?, я всё чаще имею в виду не одну площадку, а сеть кооперации. И электродвигатель для гольфкара рождается в трёх-четырёх местах минимум. А задача инженера — не просто начертить схему, а понять, кто и как эти детали сделает, и будут ли они стыковаться.

Раньше мы старались всё закупать у одного, максимум двух поставщиков — чтобы логистика проще. Но вышло боком: как только у них срыв по сырью, вся наша линия простаивает. Пришлось диверсифицировать. Но и тут подводные камни: разные поставщики — разные допуски. Казалось бы, болт М8 он и в Африке М8, но если взять крепёж от одного и корпусные детали от другого, иногда сборка идёт с усилием. Приходится на месте дорабатывать, а это время.

Ещё один момент — нестандартные детали. В электродвигателях для гольфкаров часто используются специфические втулки, кронштейны, фланцы. Их или нужно заказывать под конкретный проект, или искать готовые аналоги. И здесь опять вспоминаю про Sichuan Juxinfeng Machinery — в их описании как раз указана специализация на нестандартных деталях. Это ценно, потому что многие крупные заводы метизов не берутся за мелкие партии особой конфигурации, а для пробной партии двигателей как раз нужно немного, но точно по чертежу.

Был у нас случай: заказали партию специальных шайб для крепления статора у местного цеха. Сделали вроде бы по ГОСТ, но материал мягче нужного. В процессе эксплуатации от вибрации эти шайбы ?поплыли?, крепление ослабло — двигатель вышел из строя через 200 часов. Пришлось разбирать, менять, нести репутационные потери. Теперь на каждый, даже самый простой компонент, запрашиваем протоколы испытаний. И если поставщик, как Juxinfeng, заявляет о строгих процедурах контроля качества — это уже плюс в его карму.

Фраза ?стабильная и своевременная поставка? из описаний многих компаний звучит как что-то само собой разумеющееся. На практике же это постоянные звонки, отслеживание грузов, таможенные задержки. Особенно когда компоненты идут из-за рубежа, как те же китайские комплектующие. Для электродвигателей гольфкаров часто нужны редкоземельные магниты — их основные месторождения и производство именно в Китае. И если с поставщиком магнитов нет чёткого графика, можно прождать месяц, а сборка стоит.

Здесь важно, чтобы поставщик не только производил, но и имел отлаженный экспорт. Смотрю, у Juxinfeng в фокусе обеспечение стабильной поставки — это не просто слова. Наверняка у них есть складской запас популярных позиций, иначе бы не писали. Для нас, как для сборщиков, это значит, что можно сократить цикл заказа крепежа и подшипников, не держа на своём складе тонны метизов, а заказывать средними партиями под конкретный план.

Но и это не панацея. Помню, как однажды из-за шторма в порту контейнер с подшипниками задержался на три недели. Пришлось срочно искать альтернативу в Европе, по двойной цене. С тех пор для критичных компонентов всегда ищем двух поставщиков из разных регионов. Идеально, когда один — в Азии (как Juxinfeng, например, для базовых метизов и стандартных подшипников), а второй — ближе, скажем, в Польше или Турции, для срочных пополнений.

?Строгие процедуры контроля качества? — каждая уважающая себя компания это пишет. Но как это выглядит в жизни? Допустим, приходит партия крепежа. Можно выборочно проверить размеры, твёрдость, резьбу. А можно ещё и смазать образцы и провести испытание на циклическую нагрузку — но это время и деньги. Многие сборщики экономят, проверяют по паспортам. Мы тоже так начинали, пока не попались болты с трещинами внутри.

Сейчас требуем от поставщиков не только сертификаты, но и иногда выезжаем на производство — посмотреть, как именно идёт контроль. Если говорить о Sichuan Juxinfeng Machinery, то их акцент на современное оборудование намекает, что, вероятно, есть ЧПУ для точного изготовления нестандартных деталей и автоматизированный контроль размеров. Это хорошо, потому что ручной контроль на метизах — это всегда риск человеческого фактора.

Для электродвигателей гольфкаров критична балансировка ротора. И если крепёж или подшипник имеют неоднородность по массе, дисбаланс увеличивается. Приходится добавлять корректировочные грузы, а это лишняя операция. Поэтому качество компонентов — это не только ?соответствует чертежу?, но и стабильность характеристик от партии к партии. И если поставщик, как Juxinfeng, работает с 1995 года, у него должен быть накоплен опыт в обеспечении именно такой стабильности.

Рынок электродвигателей для гольфкаров специфический: с одной стороны, заказчики хотят дешево, с другой — техника работает в жёстких условиях (пыль, влага, постоянные старт-стоп). И здесь вечный компромисс. Можно поставить самый дешёвый двигатель с бюджетными подшипниками и крепежом — и через сезон получить волну рекламаций. А можно переплатить за премиум-компоненты и потерять в конкурентоспособности цены.

Наш подход: искать оптимальное соотношение. Для ответственных узлов (подшипники, крепление магнитов) — только проверенные поставщики с документально подтверждённым качеством. Для менее нагруженных элементов (кожухи, некоторые кронштейны) — можно брать и подешевле. И вот как раз для первой категории интересны компании вроде Sichuan Juxinfeng Machinery Co., Ltd., которые позиционируют себя как надёжного партнёра с акцентом на качество, а не как самого дешёвого производителя.

Был у нас опыт: закупили партию электродвигателей у нового китайского завода. Цена на 30% ниже средней. Обрадовались. Но в полевых тестах выяснилось, что крепёж на клеммной коробке корродирует от влажной травы, подшипники шумят после 50 часов работы. Разобрали — оказалось, метизы без покрытия, подшипники неизвестного происхождения. Пришлось фактически перебирать двигатели, менять компоненты. Сэкономили? Нет, потеряли и деньги, и время. Теперь любому потенциальному поставщику задаём вопрос: а кто делает для вас крепёж и подшипники? И если слышим в ответ ?у нас надёжные партнёры, например, Juxinfeng?, это уже говорит о многом.

Итак, если вам нужен производитель электродвигателей для гольфкаров, смотрите не только на мощности завода по сборке. Спросите, откуда ключевые компоненты, особенно подшипники и крепёж. Посмотрите, есть ли у них долгосрочные партнёры по этим позициям, как они контролируют входящее качество. Потому что двигатель — это система, и слабое звено в виде ненадёжного метиза может испортить всю работу.

Компании, которые специализируются на компонентах, как Sichuan Juxinfeng Machinery, — это не просто продавцы железа, а часть экосистемы. Их стабильность и качество напрямую влияют на стабильность и качество конечного продукта — того самого электродвигателя. И опытный технолог это понимает, когда формирует цепочку поставок.

В общем, производство электродвигателей — это всегда коллективная работа. И завод здесь — часто финальное звено. А настоящая надёжность закладывается там, где делают, казалось бы, мелочи: болты, шайбы, подшипники. На них и стоит обращать внимание, когда выбираешь партнёра. Или когда сам собираешь двигатель — проверять каждый компонент, не надеясь на авось. Как говорится, скупой платит дважды, а в нашем случае — ещё и теряет клиентов.