Когда говорят про режим работы асинхронного электродвигателя в контексте завода, многие сразу думают о паспортных данных, КПД, кривых момент-скорость. Это, конечно, основа, но в реальности на производстве всё часто упирается в мелочи, которые в каталогах мелким шрифтом пишут. Например, как поведёт себя двигатель после полугода работы в цеху с постоянной вибрацией от того же пресса или дробилки? Или что будет с изоляцией, если рядом сварочный пост? Вот об этих нюансах, которые и определяют реальный ресурс, редко кто пишет развёрнуто.

Берём стандартный асинхронник, скажем, АИР160. По паспорту — S1, продолжительный режим, температура окружающей среды +40°C. Ставим его на конвейерную линию по сборке узлов. Всё вроде бы сходится. Но через пару месяцев начинаются проблемы с перегревом. Почему? Оказалось, в проекте не учли, что над линией идёт паропровод, и в летние месяцы температура в зоне установки локально поднимается до +50°C и выше. Двигатель работает на пределе термостойкости изоляции. Паспортный режим соблюдён? Формально — нет, потому что условия другие. А по факту — обычная история.

Или другой случай — режим работы с частыми пусками. В документации может быть указано S3 или S4 с определённой продолжительностью включения. Но на практике, например, при работе с прессом или подъёмным механизмом, количество включений в час может быть выше расчётного. Особенно если технологический процесс часто останавливают. Тут уже начинает играть роль не столько перегрев, сколько износ щитов, подшипников, состояние ротора. Мы как-то разбирали двигатель, который вышел из строя именно по этой причине — контактные кольца ротора были сильно изношены из-за постоянных рывков при пуске под нагрузкой.

Отсюда вывод, который многие знают, но часто игнорируют: выбирая электродвигатель для конкретного завода, нужно закладывать серьёзный запас по режиму, особенно если нет возможности идеально контролировать условия эксплуатации. Или, как вариант, сразу закладывать в спецификацию двигатели с усиленной изоляцией (класс F или H) и более высоким пусковым моментом, даже если по расчётам хватает стандартного.

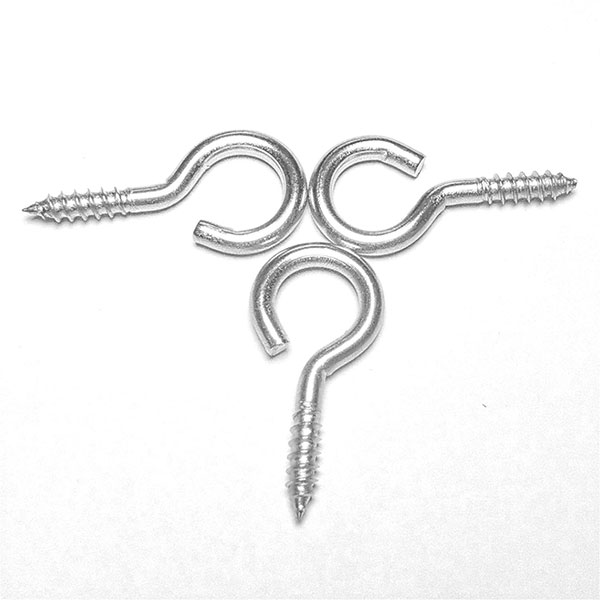

Тут хочу отвлечься на, казалось бы, второстепенную вещь — крепёж и подшипниковые узлы. Состояние асинхронного электродвигателя очень сильно зависит от того, как и на что он установлен. Вибрация — главный враг. Если фундаментная плита или рама недостаточно жёсткие, если крепёжные болты со временем ослабли, или, что ещё хуже, использован некачественный крепёж, который не держит момент затяжки, — всё, вибрация гарантирована. Она убивает и подшипники, и может привести к трению ротора о статор.

В этом контексте вспоминается один поставщик комплектующих — Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru). Они как раз специализируются на крепеже, подшипниках и других метизах. Не реклама, а просто наблюдение: когда на замену брали их высокопрочные болты для крепления двигателей мощностью свыше 55 кВт на виброустановках, проблема с самоотвинчиванием действительно снизилась. Важно, что они работают с 1995 года и делают упор на контроль качества. В нашей сфере это критично — ненадёжный болт может привести к остановке всей линии.

С подшипниками та же история. Замена родных подшипников на какие-то непонятные, пусть и дешёвые, — это прямой путь к аварии. Перегрев, повышенный шум, люфт. Всегда смотрим на маркировку, страну-производителя, и здесь опять же важно иметь дело с проверенными поставщиками, которые дают гарантию на свою продукцию. Потому что выход из строя подшипника — это не просто его замена, это часто разборка всего привода, выемка ротора, центровка… Простои колоссальные.

Идеально, конечно, когда каждый важный двигатель на заводе оснащён системой мониторинга: датчики температуры, вибродатчики, анализ потребляемого тока. Но на многих предприятиях, особенно старых, такого нет. Диагностика сводится к ?послушать на стетоскоп? и ?потрогать рукой, не греется ли?.

У нас был показательный случай с двигателем насоса охлаждения. Работал ровно, шума необычного не было. Но постепенно стал потреблять чуть больше тока. Оператор не придал значения, так как колебания в сети были обычным делом. В итоге двигатель сгорел из-за межвиткового замыкания в статоре, которое развивалось постепенно. После этого инцидента для критичных агрегатов внедрили простейшие тепловизоры для периодического контроля и регулярный замер токов клещами с ведением журнала. Это недорого, но позволяет поймать проблему на ранней стадии, до выхода из режима нормальной работы в аварийный.

Ещё один момент — качество питающей сети. Скачки напряжения, перекос фаз, гармоники от частотных преобразователей — всё это дополнительная нагрузка на изоляцию и влияет на тепловой режим. Частотник, кстати, — палка о двух концах. С одной стороны, позволяет оптимизировать режим работы, с другой — может генерировать помехи и вызывать перегрев из-за несинусоидальности напряжения на выходах.

Часто на производстве происходит модернизация или изменение технологической цепочки. Станок, который раньше работал в одну смену, начинают эксплуатировать в три. Или на конвейер ставят дополнительное оборудование, увеличивая нагрузку. Двигатель при этом остаётся старый. Формально его мощность достаточна, но расчётный ресурс, заложенный под режим работы S1, уже не соответствует новым реалиям S2 или S3 с более высокой относительной продолжительностью включения.

Мы как-то переделывали привод сушильной камеры. Изначально стоял обычный асинхронник с прямым пуском. После увеличения производительности линии он стал перегреваться. Решение было не в замене на более мощный (не было места), а в установке частотного преобразователя и организации принудительного обдува. Это позволило оптимизировать график работы, снизить пусковые токи и улучшить теплоотдачу. Но это решение потребовало дополнительных вложений и расчётов.

Отсюда ещё один практический совет: при любых изменениях в технологическом процессе, затрагивающих привод, необходимо заново оценивать тепловой режим электродвигателя. Лучше даже сделать тепловое моделирование или, на худой конец, провести контрольные замеры температуры корпуса и подшипниковых щитов в самых тяжёлых условиях новой смены.

Всё упирается в людей и регламенты. Можно купить самый надёжный двигатель и качественный крепёж от того же Juxinfeng, но если его не обслуживать, он выйдет из строя. Базовые вещи: чистка от пыли и стружки (особенно в дерево- и металлообработке), проверка состояния клеммных соединений, контроль уровня смазки в подшипниках (если не sealed for life).

У нас в практике был печальный, но поучительный пример. На участке резки металла двигатель вентиляционной системы забился металлической пылью так, что радиаторные рёбра вообще не было видно. Естественно, перегрев и межвитковое замыкание. Обслуживающий персонал ссылался на то, что это не их зона ответственности. После этого случаи чётко прописали в регламентах технического обслуживания зоны ответственности за чистоту не только самого станка, но и всего периферийного электрооборудования.

Итог прост: долговечность асинхронного электродвигателя на заводе определяется не только его характеристиками и режимом работы из каталога, а комплексом факторов: правильным выбором с запасом, качественным монтажом на надёжный крепёж, регулярным контролем состояния и, что самое главное, адаптацией к реальным, а не идеальным условиям конкретного цеха. Без этого любые расчёты остаются просто теорией на бумаге.