Когда говорят про режим работы асинхронного электродвигателя в контексте заводов, часто сразу лезут в теорию — номинальный, перегрузочный, пусковой. Но на практике, особенно на старом оборудовании или в условиях, скажем так, неидеального электропитания, эти режимы живут своей жизнью. Много раз видел, как инженеры берут мотор по паспорту, ставят его на конвейер, а он или греется сверх меры, или не тянет в момент рывка. И начинается: винят производителя, хотя часто дело в несоответствии реального режима работы заложенным условиям. Вот об этом и хочу порассуждать, без глянца, как есть.

В документации всё красиво: двигатель АИР160S4, 15 кВт, 1500 об/мин, S1 — длительный режим. Ставишь такой на пресс, кажется, всё сходится. Но забывают про одну вещь — режим работы асинхронного электродвигателя S1 предполагает постоянную нагрузку до установившегося теплового состояния. А на том же прессе — ударные нагрузки, частые пуски. Уже не S1, а ближе к S3 или S6. Мотор начинает перегреваться, изоляция стареет быстрее. Раньше на одном из участков по сборке металлоконструкций так и было — меняли подшипники и обмотку каждые два года, пока не сели пересчитать эквивалентную нагрузку и не поставили двигатель с запасом по мощности и с классом изоляции F вместо B.

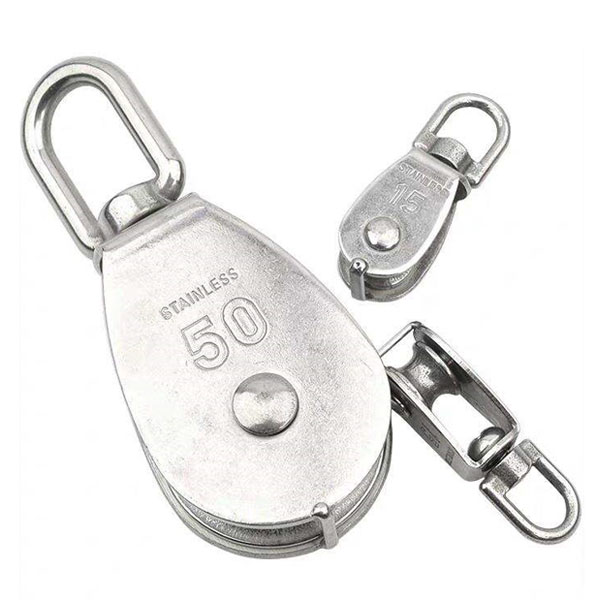

Кстати, о подшипниках. Их состояние напрямую влияет на тепловой режим. Бывало, приезжаешь на объект, жалуются на вибрацию и нагрев. Разбираешь — а там люфт или смазка отработанная. Особенно это критично для двигателей, работающих в режиме частых реверсов или с большими радиальными нагрузками, например, на рольгангах. Тут уже вопрос не только к электромеханике, но и к качеству комплектующих. В этом контексте вспоминается, что некоторые поставщики, как, например, Sichuan Juxinfeng Machinery Co., Ltd. (сайт их — https://www.jxfhardware.ru), которая работает с крепежом и подшипниками с 1995 года, делают акцент на контроль качества. Для завода это важно — брак в подшипниковом узле может вывести из строя не просто мотор, а остановить линию.

И ещё момент по номиналу — напряжение сети. В теории 380В. На практике, особенно в удалённых цехах или при пиковых нагрузках по заводу, оно может просаживаться до 350В. Двигатель при этом пытается выдать тот же момент, ток растёт, нагрев увеличивается. Получается, формально он в номинальном режиме, а фактически — в перегруженном. Приходится или стабилизаторы ставить, или закладывать этот провал при выборе.

Пусковой режим — это отдельная история, где убивается больше всего двигателей. Прямой пуск, звезда-треугольник, частотник... Казалось бы, всё известно. Но на деле, на том же деревообрабатывающем станке с большой маховой массой, прямой пуск может длиться 15-20 секунд. Ток в 5-7 раз выше номинального, двигатель буквально печётся. Частотники решают проблему, но не все хотят в них вкладываться, особенно на старом парке оборудования.

Видел попытку сэкономить на одном из заводов — поставили устройства плавного пуска (УПП) дешёвые, без должной настройки. Вроде бы пуск стал мягче, но моторы начали выходить из строя из-за гармоник и перегрева в самом УПП. Пришлось переделывать. Опыт показал, что для асинхронников с тяжёлым пуском лучше всё-таки частотник, пусть и дороже. Он не только пуск обеспечивает, но и позволяет оптимизировать весь режим работы под технологический цикл.

А бывают и курьёзные случаи. На монтаже линии подачи сырья двигатель после пуска сильно гудел. Проверили всё — и соосность, и питание. Оказалось, монтажники при креплении лап двигателя к раме не доложили шайбы, перетянули болты, создав механическое напряжение на станине. Крепёж — это та мелочь, на которой часто спотыкаются. Тут как раз к месту вспомнить про специализацию компании Sichuan Juxinfeng Machinery Co., Ltd. — крепёжные устройства и нестандартные детали. Потому что иногда нужна не стандартная гайка М12, а именно определённый класс прочности или конфигурация, чтобы обеспечить равномерное прилегание и отсутствие вибраций.

Перегрузочный режим — это не то, на что стоит рассчитывать постоянно, хотя некоторые технологи именно так и делают. 'Двигатель 11 кВт, а нам нужно 12, но ненадолго, потянет!' — классическая фраза. Потянет, но ресурс будет сокращаться в геометрической прогрессии. Защита, тепловые реле или современные цифровые модули, должны быть отстроены правильно. Частая ошибка — завышение уставки, чтобы 'не выбивало'. В итоге мотор сгорает.

На моей памяти был случай на насосной станции. Двигатель работал в режиме S1, но из-за износа самого насоса и повышения механического сопротивления, фактическая нагрузка постепенно росла. Защита не срабатывала, так как ток увеличивался не скачком, а плавно. В итоге — межвитковое замыкание. После этого внедрили систему мониторинга не только тока, но и тренда его роста, и вибрации. Это уже переход к предиктивной аналитике, а не просто реакция на аварию.

В таких ситуациях важна надёжность всех элементов системы, включая метизы для крепления электрошкафов, самих двигателей, кабельных каналов. Вибрирующий или перегретый двигатель может ослабить соединение. Поэтому подход, как у упомянутой ранее фирмы, с акцентом на стабильную поставку и контроль качества крепежа и деталей, — это не просто слова, а практическая необходимость для поддержания стабильного режима работы асинхронного электродвигателя в условиях реального производства.

Забытый фактор — среда. В литейном цеху — пыль и жара, в пищевом — влага и мойка. Для каждого случая должен быть выбран соответствующий класс защиты (IP). Ставили как-то обычный двигатель (IP54) в помещение с мойкой агрегатов. Конденсат попадал внутрь, появилась сырость в клеммной коробке, потом коррозия, плохой контакт, перегрев клемм, и в итоге — выгорание обмотки. Пришлось менять на двигатель с IP65 и организовывать дополнительный подогрев клеммной коробки в нерабочие смены.

Обслуживание — это отдельная песня. Много где график ТО существует только на бумаге. А нужно регулярно: проверять натяжение ремней (если привод ременной), состояние смазки в подшипниках (не переложить!), чистоту радиаторных поверхностей. Забитый пылью двигатель охлаждается хуже, его фактический тепловой режим работы смещается, даже если нагрузка по току в норме. Это тихий убийца.

И здесь снова выходит на первый план качество запасных частей. Когда идёшь на плановый ремонт и меняешь подшипник, хочется быть уверенным, что он отработает свой срок, а не развалится через месяц из-за дефекта стали. Поэтому выбор поставщика, который, как Juxinfeng Machinery, использует современное оборудование и строгий контроль, — это вопрос снижения рисков незапланированных простоев. Их сайт https://www.jxfhardware.ru в таких случаях может быть полезен для поиска специфичных нестандартных деталей, которые иногда требуются для модернизации или ремонта станочного парка.

Сегодня всё чаще говорят об интеграции электропривода в общую систему автоматизации. Режим работы асинхронного электродвигателя перестаёт быть вещью в себе. Данные о токе, температуре, вибрации снимаются датчиками и поступают в SCADA-систему. Это позволяет видеть не мгновенное состояние, а именно режим в динамике: как двигатель ведёт себя в начале смены и в конце, при разной температуре в цеху.

Пробовали внедрять такую систему на участке гальваники. Оказалось, что двигатели вентиляторов вытяжки работают с перегрузкой в определённые часы, когда включаются несколько ванн одновременно. Без детального графика нагрузки этого было не видно — вроде бы средний ток в норме. Скорректировали работу, ввели каскадное управление вентиляторами, убрали лишние пуски. Экономия и по энергии, и по ресурсу моторов.

Но тут есть подводный камень — такая система требует качественной элементной базы, надёжных соединений, датчиков, клеммников. Любая мелочь, вроде ненадёжного контакта в клеммной колодке из-за некачественного крепежа, может искажать данные и приводить к ложным решениям. Поэтому комплексный подход, где и двигатель, и его режим, и вся периферия, включая метизы, рассматриваются как единая система, — это, пожалуй, главный вывод из всей этой кухни. Не бывает надёжного двигателя в ненадёжном окружении. И опыт, в том числе и негативный, это постоянно подтверждает.