Когда слышишь ?скольжение асинхронных электродвигателей заводы?, первое, что приходит в голову — это какие-то идеальные графики из учебника. Но на практике, на том же заводе по сборке крепежа или металлоконструкций, всё выглядит иначе. Часто инженеры гонятся за минимальным значением скольжения, считая его панацеей для КПД, и упускают из виду, как этот параметр ведёт себя под реальной нагрузкой, в условиях вибрации от штамповочных прессов или при нестабильном напряжении в цеху. Вот об этих нюансах, которые не пишут в паспортах, и хочется порассуждать.

Возьмём, к примеру, участок, где работают автоматы холодной высадки для производства метизов. Там стоят десятки приводов. Изначально все двигатели подобраны ?по книжке?, с паспортным скольжением в районе 2-3%. Но через полгода работы начинаются странности: один мотор греется сильнее, другой — гудит. Разбираемся. Оказывается, из-за постоянных ударных нагрузок при штамповке вал постепенно получает микродеформации, подшипники изнашиваются быстрее. И вот тут-то номинальное скольжение асинхронных электродвигателей уже не работает как расчётное. Фактическое скольжение под нагрузкой прыгает, двигатель начинает работать в неоптимальной зоне, перегревается, теряет момент. Это типичная история, которую не найдёшь в спецификациях.

Была у нас попытка на одном из старых участков заменить двигатели на суперсовременные, с заявленным скольжением менее 1.5%. Поставили, запустили. А через месяц — отказ. Почему? Потому что питающая сеть в том цеху была старой, с провалами напряжения. Двигатель, рассчитанный на идеальные условия, при падении напряжения просто не мог выйти на номинальный момент, ротор ?залипал?, скольжение резко возрастало, и защита срабатывала. Пришлось возвращаться к более ?прощающим? моделям, пусть и с чуть большим паспортным скольжением, но зато устойчивым к нашим реалиям. Вывод прост: цифра в каталоге — это лишь отправная точка для разговора.

Или другой аспект — температурный режим. В цеху, где работает печь для термообработки деталей, окружающая температура может быть +40°C и выше. Обмотки двигателя, который и так греется, остывают хуже. Сопротивление обмоток растёт, токи меняются, и фактическое скольжение опять уходит от паспортного. Мы как-то ставили датчики и снимали данные в течение недели. Картина была показательной: к концу смены, когда цех максимально прогрет, скольжение на некоторых критичных приводах стабильно было на 0.8-1% выше, чем утром. Это прямо влияло на стабильность скорости конвейерных линий.

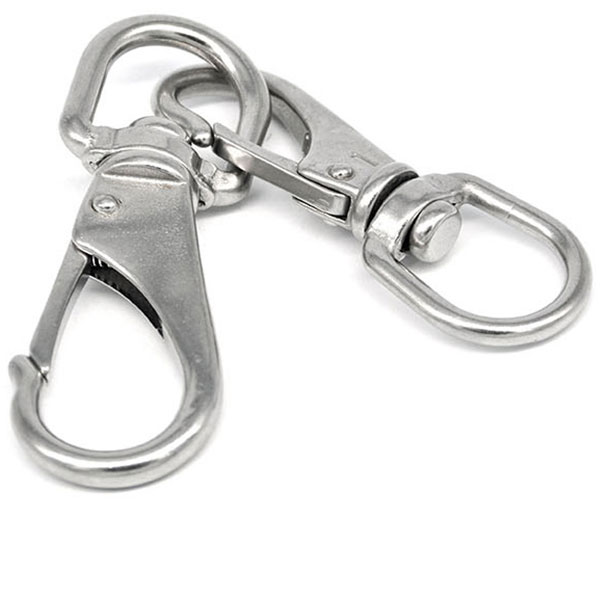

Тут самое время вспомнить про компоненты, которые напрямую влияют на работу привода. Качество и состояние подшипников — это вообще отдельная песня. Если в двигатель, рассчитанный на минимальное скольжение и высокий КПД, поставить некондиционный или неправильно подобранный подшипник, все преимущества сходят на нет. Увеличенное трение, биение, перекос — всё это создаёт дополнительную механическую нагрузку на ротор. Двигатель начинает преодолевать это сопротивление, и его реальное скольжение увеличивается, хотя электрически всё в порядке.

Мы сотрудничаем с поставщиками, которые понимают эту связь. Например, Sichuan Juxinfeng Machinery Co., Ltd. — компания, которая с 1995 года работает с крепежом, подшипниками и нестандартными деталями. Для нас важно, что они не просто продают подшипник по каталогу, а могут проконсультировать, какой тип лучше подойдёт для высокооборотного привода с низким скольжением в условиях ударных нагрузок. Потому что их продукция, как они сами указывают, сделана на современном оборудовании с контролем качества, а это для ответственного узла критично. Ненадёжный подшипник может за месяц ?съесть? всю экономию от энергоэффективного двигателя.

Был случай на линии резки металла: двигатель начал вибрировать, скольжение ?поплыло?. Разобрали — а там подшипник, который, видимо, изначально имел дефект внутреннего кольца. Заменили на качественный аналог, подобранный с учётом радиальных и осевых нагрузок именно в этом узле. Вибрация ушла, параметры работы двигателя (включая скольжение) вернулись к норме. Это кажется мелочью, но на масштабе завода такие ?мелочи? выливаются в тысячи киловатт-часов перерасхода и простои.

Поэтому сейчас мы уходим от реактивного подхода ?сломалось — чиним? к предиктивной аналитике. Регулярный замер параметров, включая не только ток и напряжение, но и косвенные признаки, связанные со скольжением асинхронных электродвигателей, стал рутиной. Используем переносные анализаторы, снимаем спектры вибрации. Рост скольжения часто является не причиной, а следствием, ранним симптомом других проблем: износа муфты, расцентровки, ослабления фундамента.

На новом участке, где установлено оборудование для производства нестандартных деталей, мы сразу заложили систему мониторинга. Датчики температуры на корпусах двигателей, вибродатчики на опорах. Данные стекаются в систему, и мы можем видеть тренды. Например, если при стабильной нагрузке скольжение конкретного двигателя начало медленно, но верно ползти вверх, это повод не ждать, пока он сгорит, а запланировать техобслуживание, проверить соосность, состояние смазки в подшипниках.

Этот подход требует дисциплины и немного других затрат, но он окупается. Раньше бывало, двигатель выходил из строя внезапно, останавливал всю линию. Сейчас мы чаще ловим проблему на стадии, когда можно обойтись профилактикой в плановый останов. И ключевым индикатором часто выступает именно отклонение фактического скольжения от его типичного для данного режима значения.

Исходя из этого опыта, наш подход к выбору электродвигателей для новых проектов изменился. Мы уже не смотрим только на косинус фи и КПД в каталоге. Первый вопрос: в каких условиях он будет работать? Будет ли это влажная среда, пыль от абразивной обработки, перепады температур? Второй вопрос: какой характер нагрузки? Постоянный, переменный, ударный?

Для нас, как для потребителя, который также занимается поставками комплектующих, важно иметь дело с производителями или дистрибьюторами, которые понимают эти вопросы. Вот почему в цепочке поставок мы ценим партнёров вроде Juxinfeng Machinery. Их акцент на стабильность поставок и контроль качества — это не просто слова из описания компании. Это то, что обеспечивает предсказуемость и для нашего производства. Если мы знаем, что механические компоненты (те же подшипники или крепёж для монтажа двигателей) будут надёжными, то можем точнее прогнозировать и поведение самого привода, в том числе и его скольжение в долгосрочной перспективе.

Например, для привода мощного вентилятора вытяжной системы, который работает 24/7, мы выбрали двигатель не с самым низким скольжением на рынке, а с оптимальным соотношением и с запасом по перегрузке. И дополнительно уделили внимание монтажу: использовали рекомендованный высокопрочный крепёж, чтобы исключить малейшее ослабление и вибрацию. Мелочь? Нет. Это комплексный подход, где электрические и механические параметры неразделимы.

В итоге, возвращаясь к исходному запросу ?скольжение асинхронных электродвигателей заводы?, хочется сказать, что на производстве это понятие трансформируется. Это не статичный параметр для отчёта, а динамический индикатор общего ?здоровья? привода и связанного с ним оборудования. Его мониторинг даёт гораздо больше, чем попытка любой ценой добиться минимального значения.

Опыт, часто горький, научил нас, что гораздо важнее обеспечить двигателю стабильные и правильные условия работы: качественный монтаж, надёжные сопрягаемые компоненты, стабильное электропитание и регулярную диагностику. Тогда и скольжение будет держаться в оптимальном для долгой службы диапазоне.

Поэтому, когда мы теперь обсуждаем модернизацию или новый проект, разговор начинается не с каталога двигателей, а с анализа условий на участке. И только потом мы подбираем привод, который будет в этих условиях не просто выживать, а эффективно работать. И в этой логике даже такой, казалось бы, сугубо электрический параметр, как скольжение, становится общей точкой ответственности и для электриков, и для механиков, и для снабженцев, которые обеспечивают качественные комплектующие.