Когда слышишь ?состав асинхронного электродвигателя экспортер?, многие сразу думают о технических спецификациях — мощность, обороты, класс изоляции. Но в реальной поставке, особенно на международные рынки, всё упирается в детали, которые в каталогах часто мельком упоминают. Сам двигатель — это не просто статор, ротор и корпус. Это набор конкретных компонентов, от качества и доступности которых зависит, пройдет ли партия таможню, удовлетворит ли клиента и не вернется ли обратно рекламациями. Вот, например, подшипники — кажется, мелочь? Но именно они чаще всего выходят из строя при неправильном хранении или транспортировке, а их замена на месте силами неспециалиста превращается в кошмар. Или крепеж — если он не соответствует стандартам целевого региона, монтажники просто не смогут установить оборудование. Я много раз видел, как красивые двигатели задерживались на складах из-за таких ?незначительных? моментов.

Если разбирать двигатель буквально по косточкам, то основа — это, конечно, магнитопровод статора и обмотка. Но экспортер должен смотреть глубже. Какая марка электротехнической стали использована? От этого зависят потери на гистерезис и вихревые токи, а значит, и реальный КПД, который потом проверят на месте. Лакировка обмотки — пропитан ли статор целиком или только поверхностно? При перепадах температуры и влажности в трюме корабля это имеет критическое значение. Я помню одну партию для поставки в Юго-Восточную Азию — вроде бы всё по стандарту, но после трех недель в морском контейнере на нескольких двигателях появились признаки поверхностной коррозии на торцах сердечника. Причина — не совсем подходящий состав защитного лака для таких климатических условий. Пришлось разбираться с производителем, а это время и репутация.

Ротор. Казалось бы, литая алюминиевая ?беличья клетка? — что может быть проще? Но здесь важен состав сплава и качество литья. Неоднородность материала или скрытые раковины приводят к дисбалансу и вибрациям, которые проявляются не сразу, а уже после полугода работы у заказчика. Мы как-то работали с заводом, который экономил на контроле литья. В итоге — повышенный шум, преждевременный износ подшипников, и в конечном счете, серьезная рекламация. Клиенту не важно, что виноват субпоставщик роторов, для него виноват тот, чье имя на шильдике.

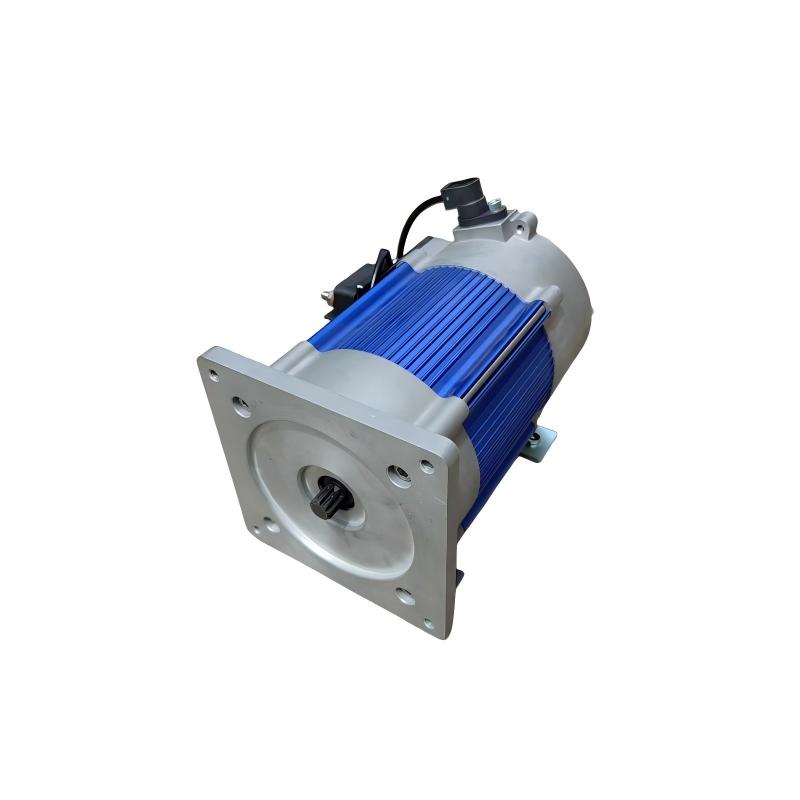

И вот еще что часто упускают из виду — состав асинхронного электродвигателя включает в себя множество неэлектрических компонентов. Корпусные детали, клеммная коробка, вентилятор охлаждения. Их делают из разных материалов: чугун, алюминий, пластик. Для экспорта в страны с холодным климатом пластик коробки может стать хрупким, а в жарких странах — деформироваться. Это не теория, а практические случаи из опыта.

Экспорт — это всегда история про стандарты. Допустим, двигатель собран идеально, но с резьбовыми соединениями на лапах или в коробке выводов может возникнуть проблема. В России и СНГ часто используют метрическую резьбу, а в том же Ближнем Востоке или Европе могут потребовать дюймовую или иметь свои стандарты на крепеж. Отсутствие правильного крепёжного устройства в комплекте — верный путь к задержке монтажа и недовольству клиента. Поэтому грамотный экспортер всегда уточняет эти нюансы на стадии формирования технического задания, а не после отгрузки.

Упаковка — отдельная наука. Двигатель нужно не просто упаковать, а защитить от влаги, солевого тумана (при морской перевозке), механических ударов. Антикоррозийная упаковка вакуумная или с силикагелем? Это влияет на стоимость, но экономить здесь — себе дороже. Однажды видел, как двигатели, пришедшие в Латинскую Америку, были упакованы в обычную стрейч-пленку и картон. Результат — конденсат внутри, пятна ржавчины на валу. Клиент отказался от приемки.

Многие думают, что если на заводе есть сертификат ISO, то всё в порядке. Но для экспортера контроль должен быть многоступенчатым. Первый этап — входной контроль комплектующих. Те же самые подшипники или метизы должны поставляться проверенными партнерами. Здесь, кстати, могу отметить опыт компании, с которой мы иногда пересекаемся по смежным поставкам — Sichuan Juxinfeng Machinery Co., Ltd. Они как раз занимаются крепежом, подшипниками и нестандартными деталями с 1995 года. В их случае акцент на современное оборудование и строгий контроль — это не просто слова в описании на https://www.jxfhardware.ru, а необходимое условие для того, чтобы их продукция, будь то специальный крепеж для кожухов двигателей или шпильки, подходила для ответственных экспортных проектов. Надежность таких компонентов напрямую влияет на общую надежность узла.

Следующий этап — контроль сборки и испытания. Но и этого мало. Выборочная проверка уже упакованных двигателей из готовой партии на складе перед отгрузкой — последний рубеж. Бывало, находили неплотно затянутые болты клеммной коробки или сбитую бирку. Мелочи, но они создают впечатление о качестве в целом.

Расскажу на примере. Был заказ на партию двигателей для насосного оборудования в Северную Африку. Клиент предоставил стандартные техусловия. Но, зная особенности региона — высокую запыленность и песчаные бури, мы настаивали на дополнительных опциях. Предложили двигатели с повышенным классом защиты IP (не стандартный IP55, а IP56), с уплотнениями вала специального исполнения и с покрытием корпуса, стойким к абразивному воздействию. Первоначально клиент скептически отнесся к удорожанию. Однако после консультаций с их же сервисными инженерами, которые работали на месте, согласие было получено. В итоге оборудование отработало без нареканий в тяжелых условиях, что привело к повторным заказам. Это тот случай, когда понимание полного состава асинхронного электродвигателя и его взаимодействия со средой оказалось важнее формального соответствия ТУ.

В другом случае, для поставки в страны ЕС, пришлось серьезно заниматься документацией — не только сертификатами соответствия, но и подробными паспортами с указанием материалов каждого значимого компонента (директива RoHS, REACH). Это тоже часть работы экспортера — обеспечить прозрачность по составу изделия вплоть до химического состава сплавов и покрытий.

Итак, что в сухом остатке? Для экспортера понятие состав асинхронного электродвигателя экспортер трансформируется из чисто инженерного в комплексное. Это вопрос технического исполнения, логистической готовности, нормативной совместимости и предвидения условий эксплуатации. Нельзя просто взять двигатель с конвейера, предназначенный для внутреннего рынка, и отгрузить его за рубеж. Нужна адаптация, часто на уровне компонентов — от нестандартных деталей крепления до специфических уплотнений и покрытий.

Успех зависит от сети надежных поставщиков компонентов, таких как те, что поставляют качественный крепеж и метизы, и от собственной системы многоуровневого контроля. Это не быстрый процесс, но именно он создает репутацию и позволяет избежать дорогостоящих ошибок. В конечном счете, заказчик покупает не просто агрегат, а уверенность в бесперебойной работе своего оборудования. И эта уверенность рождается из внимания к каждой, даже самой маленькой детали в составе того, что мы называем асинхронным электродвигателем.