Когда говорят про состав асинхронного электродвигателя, многие сразу представляют себе голую теорию из учебника: статор, ротор, подшипники, корпус. Но на практике, особенно когда речь заходит о поставках для заводов-изготовителей, всё упирается в детали, которые в теории часто упускают. Или, что хуже, в непонимание, что заводскому технологу нужна не просто ?деталь?, а узел, который встанет в линию без доработок и простоит не меньше, чем сам двигатель. Вот об этом и хочу порассуждать.

Возьмём статор. Казалось бы, что тут сложного? Пакет электротехнической стали, обмотка, изоляция. Но на деле, когда мы начинали сотрудничать с одним из местных машиностроительных заводов, выяснилась простая вещь: их главная головная боль — это не сама сталь, а крепёж для её фиксации в корпусе. Старые винты, поставляемые по умолчанию, под вибрацию ?вылезали? через полгода работы, вызывая смещение пакета и гул. Пришлось глубоко копать.

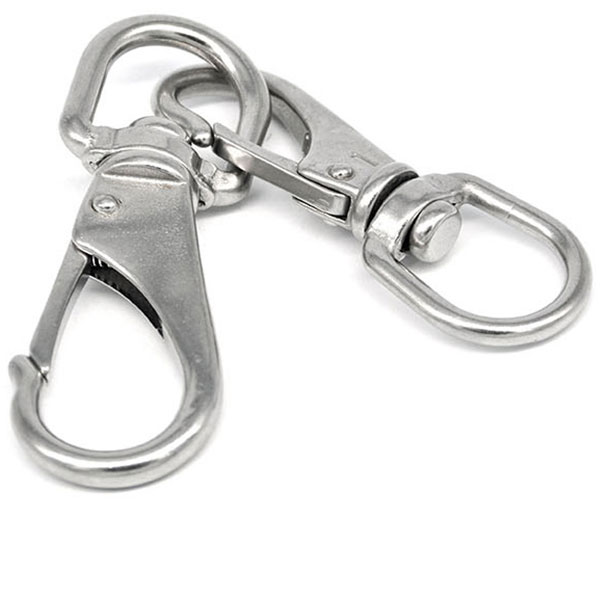

Тут как раз пригодился опыт работы с такими компаниями, как Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru). Они не производят двигатели, но их специализация на крепёжных устройствах и нестандартных деталях — это часто тот самый недостающий паззл. Мы начали заказывать у них специальные стопорные винты с контролируемым моментом затяжки. Не то чтобы это было революцией, но именно такая мелочь — правильный состав крепежа — решила проблему преждевременного ремонта. Их подход, основанный на строгом контроле качества, оказался критически важен для серийного производства.

И вот ещё что: качество пазов статора. Бывало, получали партию, где заусенцы на кромках пазов не были убраны как следует. При укладке обмотки изоляция протёрлась, и уже на испытаниях был пробой. Теперь всегда смотрим не только на марку стали, но и на состояние кромок. Это та самая ?заводская? деталь, которую не опишешь в ТУ одним предложением.

С ротором своя история. Много споров было насчёт литого алюминиевого ?беличьего колеса?. Да, технология отработанная, но на одном из проектов для насосного оборудования столкнулись с кавернами внутри литья. Внешне всё идеально, а дисбаланс при высоких оборотах появлялся не сразу. Разбирались долго, вплоть до рентгеноскопии.

Пришлось пересмотреть подход к контролю поставщиков литых роторов. Теперь требуем выборочные проверки не просто на твёрдость, а на внутреннюю однородность. И снова, косвенно, это упирается в качество оснастки и метизов для её крепления на литейных машинах. Ненадёжный крепёж на стороне литейщика ведёт к смещению формы — и вот тебе скрытый дефект. Поэтому в цепочке поставок для асинхронного электродвигателя важен каждый, даже косвенный, участник.

Были эксперименты с медными клетками для роторов на мощных двигателях. Дорого, сложно в пайке, но КПД выше. Решили не внедрять массово — для большинства заводских применений, тех же вентиляторов или конвейеров, экономический эффект не окупал сложности. Оставили для спецзаказов. Это к вопросу о том, что идеальный состав — это всегда компромисс между технологичностью, ценой и ресурсом.

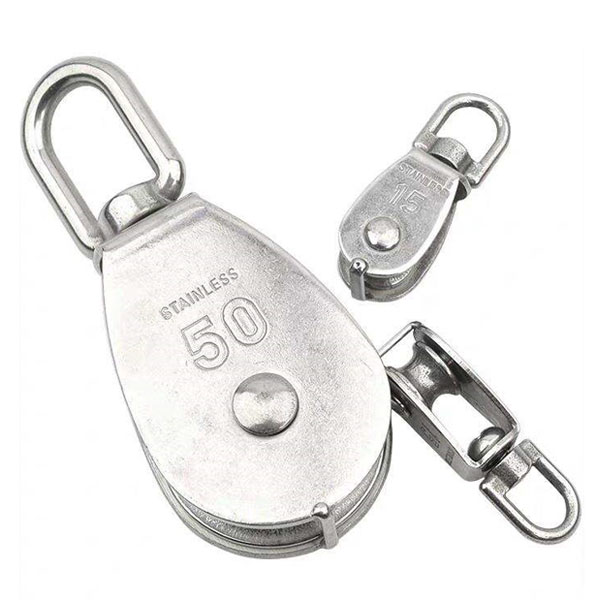

Подшипники — это отдельная песня. Все знают про SKF или FAG, но на практике срок их жизни на 80% зависит от посадки и смазки. Видел, как на сборочном участке забивали подшипник молотком через переходную втулку, которую не проверили на соосность. Результат — перегретый вал и шум через 200 моточасов.

Здесь опять же выручает работа с профильными поставщиками. Например, в ассортименте Juxinfeng Machinery есть подшипники, и что важно — они акцентируют на процедурах контроля качества. Но для нас их ценность ещё и в том, что они могут подобрать или даже изготовить нестандартный крепёж для крышек подшипниковых щитов. Стандартный винт иногда не подходит по длине из-за особенностей литья корпуса конкретного завода. Такие мелочи и определяют, встанет ли узел ?как влитой? или придётся фрезеровать посадочное место.

Ещё один нюанс — смазка. Для разных режимов работы завода (постоянный/переменный, высокая запылённость) нужны разные типы. Часто заказчик сам не знает, что ему нужно, и ставит то, что есть в наличии. Приходится консультировать, иногда даже против своей выгоды, рекомендуя более дорогую, но долговечную смазку. Иначе репутация страдает из-за чужой ошибки.

Корпус воспринимается многими как просто ?банка? для начинки. Но его роль в теплоотводе колоссальна. Работал с двигателями, где для экономии алюминия сделали рёбра жёсткости слишком толстыми и короткими. Охлаждение упало, двигатель на номинальной нагрузке перегревался, изоляция старела в разы быстрее.

Конструкция корпуса напрямую связана с креплением. Двигатель должен жёстко стоять на станке, и точки крепления должны быть рассчитаны на вибрацию. Мы несколько раз сталкивались с ситуацией, когда стандартные лапы отрывались от корпуса при длительной работе в режиме частых пусков. Пришлось усиливать конструкцию, добавлять рёбра в конкретных местах. И здесь опять ключевыми оказались нестандартные метизы и болты повышенного класса прочности, которые нам удавалось найти через специализированных партнёров.

Вентиляторы охлаждения — тоже частая проблема. Пластик против металла. Дешёвый пластик на горячем выходном валу со временем ?плывёт?, лопасти задевают за кожух. Перешли на композитные материалы или, для ответственных применений, на алюминий. Да, дороже, но меньше претензий от конечного завода-потребителя, который не хочет останавливать конвейер из-за сломанной крыльчатки.

Вот собрали все компоненты: статор с правильным крепежом, проверенный ротор, подобранные подшипники, усиленный корпус. Но финальная сборка — это искусство. Перетянул крепёж подшипникового щита — создал дополнительную нагрузку. Недотянул — будет люфт. Нужен калиброванный инструмент и, что важнее, обученный персонал, который понимает, что он собирает.

На одном из наших старых проектов была попытка автоматизировать окончательную затяжку всех винтов роботом. Отказались. Оказалось, что литьё корпусов имеет небольшой, но допустимый разброс по толщине привалочных плоскостей. Робот, работающий по жёсткой программе, в некоторых случаях либо не дожимал, либо срывал резьбу. Вернули опытных сборщиков с динамометрическими ключами. Иногда ручной труд — это не отсталость, а необходимость для качественного асинхронного электродвигателя.

Итоговый контроль — это не только измерение сопротивления изоляции и тока холостого хода. Мы всегда проводим длительный пробный run под нагрузкой, близкой к номинальной, прислушиваясь и замеряя температуру. Часто именно на этом этапе выявляются такие ?неочевидные? проблемы, как резонансные частоты крыльчатки или едва уловимый свист подшипника, который проявится только через месяц работы. Это и есть та самая ?заводская? проверка, которая отличает продукт от просто собранного набора деталей.

В общем, состав асинхронного электродвигателя для заводов — это не список запчастей. Это глубокое понимание того, как каждая из них, включая, казалось бы, сторонние метизы от компаний вроде Juxinfeng Machinery, будет вести себя в реальных, а не идеальных условиях. Это история про надёжность, проставленную в спецификации не цифрой, а опытом, часто горьким. И именно такие детали, а не громкие маркетинговые лозунги, в итоге определяют, будет ли двигатель годами крутить конвейер или отправится в ремонт после первого же серьёзного задания.