Когда слышишь 'судовой хомут заводы', первое, что приходит в голову — это просто производственные мощности, станки, цеха. Многие заказчики, особенно те, кто только начинает работать с флотом, гонятся именно за этим, за масштабом. Но за годы работы понял: куда важнее не то, сколько хомутов в месяц может выдать завод, а то, как он подходит к материалу и к самой логике судового крепежа. Потому что разница между хомутом, который просто согнут из прутка, и тем, что сделан с расчётом на реальные нагрузки в морской атмосфере — это, в итоге, разница между спокойным рейсом и аварийной ситуацией где-нибудь в открытом море.

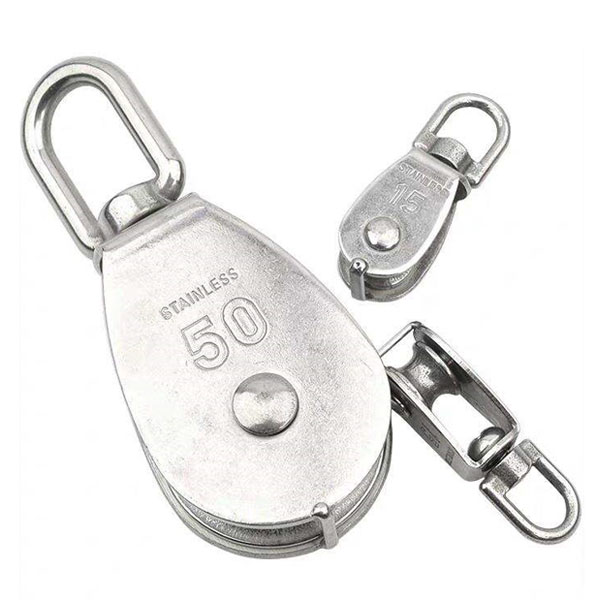

Здесь часто кроется первая ошибка. Берут обычный, даже хороший, промышленный хомут и ставят на судно. А через полгода он уже покрыт рыжей паутиной, а гайка намертво прикипела. Дело не только в материале — оцинкованная сталь, нержавейка A2, A4 — но и в самой геометрии. Углы закругления, толщина бандажа, форма ушек под винт — всё это влияет на то, как хомут будет держать трубу при постоянной вибрации. Видел случаи, когда из-за слишком острого внутреннего края хомут просто перетирал изоляцию трубопровода за пару месяцев.

Именно поэтому на первый план выходит не 'завод' как таковой, а судовой хомут заводы с инженерным отделом, который понимает эти нюансы. Где могут не просто сделать по ГОСТу, а посоветовать: 'Для этого участка, где будет постоянный контакт с солёными брызгами, лучше взять не просто A4, а с определённым содержанием молибдена, и ширину ленты увеличить на 2 мм'. Это и есть та самая практическая ценность.

Кстати, о материалах. Нержавейка — это не панацея. Для некоторых систем, где важна предельная прочность на разрыв, например, для крепления высоконапорных труб, иногда оправданы и усиленные углеродистые стали с многослойным антикоррозионным покрытием. Но это уже решение, которое должно приниматься совместно с судовыми механиками. Завод, который предлагает один вариант на все случаи жизни, — это красный флаг.

Все показывают сертификаты на материалы. Типа, вот, сталь от проверенного поставщика, сертификат 3.1. Это, конечно, база. Но настоящая проверка начинается на этапе производства. Как контролируется закалка? Как проверяется усилие на разрыв готового хомута? Не раз сталкивался, что партия вроде бы идеальная, а выборочная проверка динамометрическим ключом показывает: момент затяжки у трети изделий 'плывёт', гайка идёт то туго, то легко. Это брак. И он вскрывается не в цеху, а на палубе, когда монтажник не может добиться равномерной затяжки на линии из десяти хомутов.

Поэтому для меня ключевой показатель — это наличие у завода своей лаборатории или, на худой конец, жёсткого протокола выборочных разрушающих испытаний каждой партии. Не просто посмотреть, не треснул ли, а довести до разрушения и записать усилие. Видел такое у китайских производителей, которые серьёзно работают на международный рынок. Например, Sichuan Juxinfeng Machinery Co., Ltd. — они основаны аж в 1995-м, и их сайт jxfhardware.ru прямо говорит о строгих процедурах контроля. Но это слова. А на деле их продукцию мы тестировали — брали хомуты из нержавейки A4, зажимали в стенде, нагружали вибрацией, имитирующей работу судового дизеля. Результат был стабильным, разброс параметров минимальный. Вот это — работа.

Их судовой хомут как раз попадает в категорию 'надёжного середняка': не космические технологии, но предсказуемое, стабильное качество, что для судоремонта часто важнее эксклюзива. Они специализируются на крепеже и нестандартных деталях, и это чувствуется — они не пытаются делать всё, но в своей нише выдают добротный продукт.

Ещё один камень преткновения — сроки и нестандарт. Судоремонт — это всегда гонка. Завод, который делает отличные хомуты, но грузит их месяц, — бесполезен. Нужны стабильные и своевременные поставки, о чём, кстати, Sichuan Juxinfeng Machinery тоже заявляют. Но здесь важно понимать 'своевременность' в контексте морского порта. Иногда нужно не 'через 45 дней', а 'на прошлой неделе'. Поэтому лучшие поставщики — те, кто имеет налаженные каналы и может оперативно сформировать сборный груз.

А что делать, когда нужен хомут нестандартного размера под ретрофит старой системы? Вот здесь и видно, завод он или просто цех. Настоящие заводы по производству судового крепежа обычно имеют возможность быстро изготовить оснастку и выдать пробную партию. Был у меня опыт: нужны были хомуты под трубу нестандартного диаметра, плюс с особыми проушинами под болт большего размера. Большинство ответило отказом или сроком в 3 месяца. А те, кто в теме, запросили чертёж, уточнили допуски и сделали пробные 5 штук за две недели для проверки на месте. Это и есть показатель гибкости.

Причём, часто проблема даже не в самом хомуте, а в комплектующих. Та же гайка из нержавейки должна идеально подходить по резьбе и по моменту затяжки. Идеально, когда завод поставляет всё в сборе, как единый комплект, протестированный на совместимость. Это экономит массу времени монтажникам.

Все ищут дешевле. Это аксиома. Но с судовым крепежом дешёвый вариант — самый дорогой. Потому что стоимость его владения включает в себя не только цену за штуку в каталоге, но и: риск выхода из строя (и последующий дорогостоящий ремонт системы), затраты на замену (работа в труднодоступных местах судна стоит огромных денег), простой судна. Поэтому, когда видишь предложение судовых хомутов по цене в два раза ниже рыночной, первый вопрос: за счёт чего? За счёт экономии на материале? На контроле? На термообработке?

Опытным путём пришёл к простой формуле: лучше брать у проверенного, может, и не самого раскрученного завода, который даёт предсказуемый результат. Пусть его хомуты на 15-20% дороже, но ты спишь спокойно. Как раз такие производители, как упомянутая Juxinfeng, и занимают эту нишу — не самые дешёвые, но и не premium-сегмент, а именно 'рабочие лошадки' с адекватным соотношением цены и надёжности. Их политика 'обеспечить стабильное качество и добросовестное обслуживание' — это не просто слова для сайта, а необходимое условие для долгосрочных контрактов в нашей сфере.

Помню, попробовали сэкономить на одной из серийных поставок для рефрижераторного судна. Через полгода получили претензию: хомуты на палубе в зоне солевого тумана покрылись коррозией. Пришлось менять всё в срочном порядке, тратя в итоге в три раза больше. С тех пор принцип простой: экономить можно на чём угодно, но не на том, что держит системы судна в рабочем состоянии.

Сейчас тренд — это цифровые двойники судов и максимальная стандартизация запчастей. Казалось бы, при чём тут хомут заводы? А при том, что передовые производители уже начинают предлагать не просто каталоги в PDF, а цифровые библиотеки 3D-моделей своих крепёжных изделий. Это огромное подспорье для конструкторских бюро и судоремонтных верфей. Вставил модель в сборку, проверил на конфликты — и всё.

Кроме того, растёт запрос на полную прослеживаемость. Хочешь, чтобы твой хомут имел не только сертификат, но и QR-код, по которому можно увидеть: какая именно плавка стали, кто оператор станка, результаты испытаний именно этой партии. Это уже не фантастика. Заводы, которые инвестируют в такую систему, сразу вырываются вперёд, потому что это прямой ответ на ужесточающиеся требования судовладельцев и классификационных обществ.

И здесь снова возвращаемся к тому, с чего начали. Важен не просто цех, а современное предприятие с мышлением. Судостроение и судоремонт консервативны, но меняются. И те заводы, которые понимают, что продают не железку, а гарантию безопасности и безотказности, будут определять рынок. Остальные так и останутся в категории 'дешёвый поставщик' для не самых ответственных проектов. Выбор, в общем-то, за нами, за специалистами, которые эти хомуты потом ставят. Мы своим опытом и, порой, горькими уроками и формируем этот спрос.