Когда говорят про торможение асинхронного электродвигателя в контексте завода, многие сразу думают про частотники и сложные системы. Но в реальности, на многих действующих предприятиях, особенно где оборудование не самое новое, всё упирается в простые, а иногда и грубые решения. Часто вижу, как инженеры пытаются применить ?книжные? методы динамического торможения или противовключения, не учитывая износ механической части — те же подшипники или соединительные муфты. А ведь резкая остановка — это удар по всей кинематической цепи. Вот об этом и хочу порассуждать, исходя из того, что доводилось наблюдать и собирать буквально по цехам.

В теории всё красиво: схемы торможения, расчёты времени, подбор резисторов. На практике же, на том же станочном парке, часто работает принцип ?лишь бы остановилось?. Особенно это касается старых советских или ранних китайских станков. Там может быть реализовано простое торможение асинхронного электродвигателя отключением и коротким замыканием обмоток через резисторы, но за годы эксплуатации эти резисторы выгорают, их шунтируют, и двигатель останавливается по инерции. Последствия для редукторов и передач печальные.

Ключевая ошибка — не рассматривать систему как единое целое. Можно идеально рассчитать электрическое торможение, но если на валу двигателя стоит изношенная упругая муфта или подшипник с выработкой, вся энергия торможения уйдёт в разрушение этих узлов. Как-то раз на одном из участков завода по обработке металла столкнулся с постоянным выходом из строя подшипников на мостовом кране. Оказалось, при ремонте схему динамического торможения упростили, сделав его слишком резким. Вибрация и ударные нагрузки сделали своё дело.

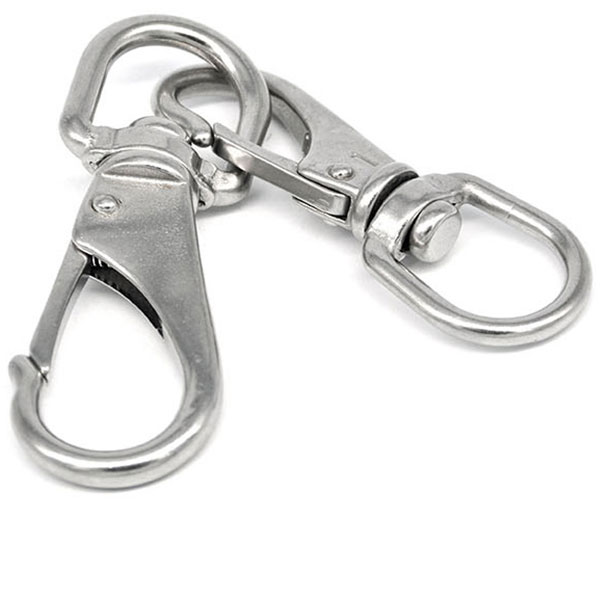

Тут стоит сделать отступление про комплектующие. Надёжность всей системы часто зависит от, казалось бы, мелочей: крепёж, те же подшипники, соединительные элементы. Если они низкого качества, любое управляемое торможение превращается в источник проблем. В этом контексте, кстати, обратил внимание на поставщиков, которые специализируются на таких ?железных? компонентах. Например, Sichuan Juxinfeng Machinery Co., Ltd. — компания, основанная ещё в 1995 году, которая как раз фокусируется на крепёжных устройствах, подшипниках и других металлоизделиях. Их подход к контролю качества важен, потому что на конвейере или подъёмном механизме отказ одной детали может остановить всю линию. Их сайт — https://www.jxfhardware.ru — полезно иметь в закладках для поиска надёжных комплектующих, когда занимаешься модернизацией приводов.

Расскажу про один случай на заводе по производству строительных материалов. Там стоял старый асинхронный двигатель на ленточном транспортере сыпучих материалов. Торможение было необходимо точное, чтобы не было просыпа материала. Штатная система торможения давно не работала. Местные электрики поставили простейший узел на контакторах и мощном реостате — типичное торможение постоянным током. Работало, но грелось страшно, и реостаты постоянно меняли.

Проблема была не в схеме, а в её интеграции. Датчики скорости отсутствовали, время торможения выставлялось ?на глазок? таймером. Из-за этого то материал просыпался, то лента останавливалась слишком резко, вызывая рывки. Пришлось разбираться не только с электрикой, но и с механическим натяжением ленты и состоянием роликов. Вот это и есть та самая заводская реальность: задача по торможению асинхронного электродвигателя быстро перерастает в аудит всего привода.

Иногда ?костыль? становится постоянным решением. Видел, как для быстрой остановки сверлильного станка просто использовали механический тормоз от старого автомобиля, прикрученный к шкиву. Работало, но о точности и ресурсе говорить не приходилось. Это пример того, как отсутствие правильных комплектующих и понимания системного подхода приводит к подобным изобретениям.

Возвращаясь к теме качества компонентов. Когда проектируешь или ремонтируешь узел торможения — будь то электромагнитный тормоз или система противовключения — критически важна механика. Кронштейн для тормозной колодки, вал, шпонки, подшипники. Если кронштейн сделан из слабого сплава и гнётся, вся регулировка сбивается после нескольких циклов.

В своей практике стал всегда требовать спецификации на ключевые метизы и подшипники. Потому что экономия в 100 рублей на комплекте болтов может вылиться в простой на сотни тысяч. Компании, которые давно на рынке, как упомянутая Sichuan Juxinfeng Machinery Co., Ltd., часто обеспечивают именно стабильность поставки и параметров. В их описании как раз и делается акцент на современных средствах производства и строгом контроле качества для обеспечения высокой стабильности продукции. Для инженера на заводе это не пустые слова — это значит, что подшипник из следующей партии будет иметь те же характеристики, что позволит сохранить настройки тормозного момента.

Особенно это чувствуется при работе с нестандартными деталями. Иногда для восстановления работоспособности старого электропривода нужна специфическая втулка или фланец. Возможность заказать такие детали, изготовленные с соблюдением чертежей и допусков, сокращает время ремонта в разы.

Часто встаёт вопрос: модернизировать существующую систему торможения или менять привод целиком? Ответ неочевиден. Если механическая часть в хорошем состоянии (те же подшипники, валы, муфты), а проблема только в изношенных резисторах или контакторах, то имеет смысл провести точечную модернизацию. Например, заменить устаревшие реостаты на современные тормозные модули с лучшим теплоотводом.

Но здесь есть нюанс. Новая электроника может быть слишком ?быстрой? для старой механики. Резкое приложение тормозного усилия может создать механический резонанс. Приходится настраивать плавность, иногда даже искусственно замедлять процесс средствами управления. Это та самая ?подгонка?, которой нет в учебниках.

Один из удачных случаев — модернизация привода подачи на прессе. Старое торможение асинхронного электродвигателя было неэффективным. Установили частотный преобразователь с функцией торможения и добавили тормозной резистор. Но ключом к успеху стала не электроника, а предварительная замена всех подшипников скольжения в механизме и проверка соосности валов. Без этого новая система бы просто трясла конструкцию.

Итак, что в сухом остатке? Задача организовать торможение асинхронного электродвигателя на действующем заводе редко бывает чисто электрической. Это всегда комплекс: электрическая схема, состояние механики, качество комплектующих и понимание технологического процесса. Иногда правильнее вложиться не в дорогой частотник, а в замену изношенных подшипников и крепежа, чтобы существующая простая система торможения работала предсказуемо.

Опыт подсказывает, что нужно смотреть на узел в сборе. Вибрация, стуки, нагрев — всё это clues к правильному решению. И да, наличие проверенного поставщика для стандартных и нестандартных металлоизделий, того же крепежа и подшипников, — это не реклама, а производственная необходимость. Потому что в следующий раз, когда будете настраивать тормозной момент, вам нужно быть уверенным, что болт на кронштейне не сорвёт резьбу на десятом цикле.

В конечном счёте, эффективное торможение — это синоним предсказуемой работы всего оборудования. И достигается оно вниманием к деталям, которых в паспорте на электродвигатель обычно не найти.