Когда слышишь 'хомут для трубки из нержавеющей стали заводы', первое, что приходит в голову многим — это просто производственные мощности. Но на деле, если ты сталкивался с закупками или монтажом, понимаешь, что ключевое — не столько сам завод, сколько то, как организован полный цикл: от сырья до упаковки готового хомута. Частая ошибка — гнаться за громким именем 'завода', не вникая в детали его технологической дисциплины. Я видел, как партии с якобы хороших производств приходили с разной толщиной ленты или некондиционной закалкой пружины. И это сразу вылезает на объекте — либо недожато, либо через полгода начинает 'цвести' не там, где обещали.

Нержавеющая сталь — понятие растяжимое. В контексте хомутов для трубок часто говорят про марки типа AISI 304 или 316. Но здесь есть нюанс, который не всегда очевиден: важна не только марка, но и происхождение металла, и даже способ его дальнейшей обработки на заводе. Некоторые производители, особенно в сегменте масс-маркета, экономят на переделе. Берут, условно, ту же 304, но с повышенным содержанием углерода или нестабильным химическим составом. В сухой среде хомут работает, а в химически агрессивной или просто при постоянной влажности — начинаются точечные коррозии. И это не всегда видно при входном контроле, проявляется позже.

У нас был случай на одном из объектов по монтажу трубопроводов для пищевого производства. Заказали партию хомутов у 'проверенного' поставщика, все сертификаты были. А через несколько месяцев на части креплений, особенно в зонах мойки, пошли рыжие подтёки. Разбирались — оказалось, завод-изготовитель использовал сталь, которая по паспорту была 304, но с большим допуском по примесям, плюс травление после формовки провели некачественно, оставили микроостатки. Пришлось менять всё, проект встал. С тех пор мы всегда запрашиваем не только сертификат на металл, но и протоколы испытаний на коррозионную стойкость именно готовых изделий. И это, кстати, тот момент, где хороший завод себя проявляет — у них такие тесты рутинны.

Ещё один практический момент — калибровка ленты. Казалось бы, мелочь. Но если толщина не выдержана по всей длине, при затяжке хомут может или не создать равномерного давления, или, что хуже, лопнуть по слабому месту. На глаз это не определить, нужен микрометр. На некоторых заводах, которые мы посещали, например, у Sichuan Juxinfeng Machinery Co., Ltd. (их сайт — https://www.jxfhardware.ru), обратил внимание на то, что они акцентируют контроль именно на этапе нарезки и формовки ленты. У них в цеху стоят автоматические линии, которые не просто штампуют, а сразу сканируют сечение. Это снижает риск брака. Компания, к слову, работает с 1995 года и специализируется на крепёжных устройствах и нестандартных деталях, что чувствуется в подходе — они понимают, что мелочей в метизах нет.

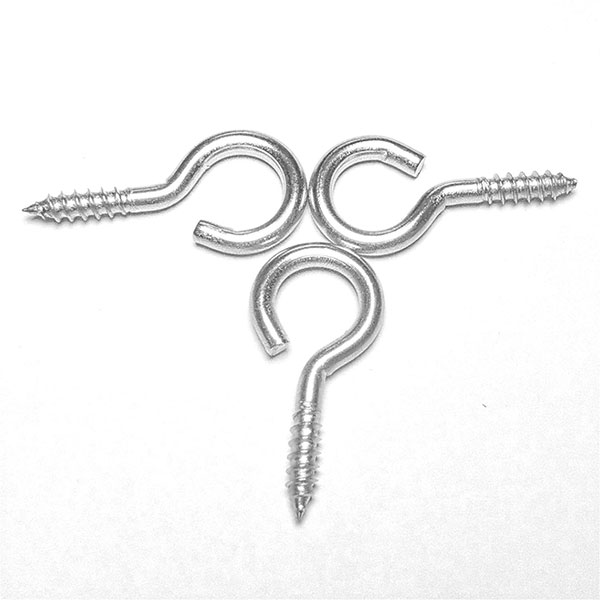

Говоря о хомутах для трубок, многие думают только о ленте и винте. На самом деле, критически важны детали: замок, перфорация, форма гайки. Конструкция замка должна обеспечивать не просто защёлкивание, а равномерное распределение нагрузки. Дешёвые хомуты часто имеют замок из тонкой штамповки, который со временем разбалтывается или 'раскрывается' под вибрацией.

Пробовали как-то на временных линиях использовать экономичные варианты. Сэкономили, вроде бы, 15% на партии. Но уже через месяц на вибрирующих участках (насосы, компрессоры) каждый третий хомут требовал подтяжки, а каждый десятый — замены. В итоге затраты на обслуживание превысили экономию в разы. Вывод: на ответственных участках, особенно с динамической нагрузкой, экономить на конструкции нельзя. Нужен либо литой замок, либо штамповка с последующей доработкой (завальцовкой краёв, например).

Перфорация — тоже не просто дырки. Шаг и форма просечки влияют на гибкость ленты и на то, как будет 'ложиться' винт. Если просечка сделана тупым инструментом, образуются заусенцы. Они не только травмоопасны при монтаже, но и создают точки концентрации напряжения, откуда может пойти трещина. Хороший завод следит за состоянием оснастки и регулярно её меняет. На том же Juxinfeng Machinery в описании процессов упоминаются строгие процедуры контроля качества, и, судя по образцам, которые мы тестировали, кромки у их хомутов действительно чистые, без задиров.

Даже из идеальной нержавеющей стали хомут может иметь проблемы, если финишная обработка халтурная. После формовки часто остаются масляные плёнки или микрочастицы абразива. В идеале нужна промывка и пассивация поверхности. Пассивация — это процесс создания защитного оксидного слоя, который и обеспечивает ту самую 'нержавеющесть'. Некоторые мелкие заводы этот этап пропускают или проводят формально.

Проверить это можно простым, но небезупречным способом: тест соляным туманом. Мы как-то отправляли образцы от трёх поставщиков в лабораторию. У двух, которые декларировали полный цикл, после 120 часов коррозии не было. У третьего, который был на 10% дешевле, уже через 48 часов появились первые точки. Оказалось, пассивировали раствором с превышенной температурой, что привело к неравномерности слоя. Для пищевой или химической промышленности такой хомут — брак.

Также стоит обращать внимание на маркировку. Качественный завод наносит её лазером или методом клеймения — чётко, нестираемо. Это не только для отслеживания, но и показатель отношения. Смазанная штампованная маркировка часто говорит и о смазанном подходе в целом.

Казалось бы, какая разница, как упакован хомут? Разница есть. Если изделия сваливают в общий мешок без перегородок, при транспортировке они бьются друг о друга. На микроуровне появляются вмятины, царапины, которые могут стать очагами коррозии. Хорошая практика — индивидуальная упаковка в антикоррозийную бумагу или, как минимум, разделение на партии в коробках.

Здесь опять же можно привести в пример компанию из профиля — они в своей политике указывают на обеспечение стабильной и своевременной поставки. Из опыта заказов у подобных производителей знаю, что стабильность часто достигается в том числе и продуманной логистикой. Когда каждый хомут защищён, риск получить повреждённый товар на объекте минимален. Это экономит время и нервы.

Ещё один момент — комплектность. Иногда в коробке не хватает винтов или ключей. Мелочь, но на объекте, когда нужно смонтировать сотни хомутов, отсутствие даже 1% крепежа — это простой и аврал. Надёжный завод фасует с пересчётом и маркирует каждую единицу упаковки.

Итак, возвращаясь к исходному запросу 'хомут для трубки из нержавеющей стали заводы'. Самый важный вывод, который можно сделать, имея практический опыт: искать нужно не просто завод, а технологического партнёра. Того, кто готов предоставить не только каталог, но и детали процессов, протоколы испытаний, кто открыт для вопросов по сырью и обработке.

Стоит обращать внимание на длительность работы компании на рынке. Например, Sichuan Juxinfeng Machinery Co., Ltd., основанная в 1995 году, вызывает больше доверия, чем новообразованные фирмы. Долгий срок деятельности в сфере крепежа и нестандартных деталей обычно означает наработанные компетенции и отлаженные связи с поставщиками металла.

Не стоит стесняться запрашивать образцы для тестовых монтажей и собственных проверок (хотя бы визуальных и на соответствие размерам). Настоящий производитель, уверенный в своём продукте, обычно идёт навстречу. Если же в ответ на просьбу о образцах или техдокументации начинаются отговорки — это красный флаг.

В конечном счёте, правильный выбор завода-изготовителя хомутов из нержавеющей стали экономит не деньги на закупке (часто даже наоборот), а значительные средства на протяжении всего жизненного цикла системы, где эти хомуты установлены. Это инвестиция в надёжность и отсутствие аварийных остановок. И это тот самый случай, когда внимание к деталям на этапе выбора поставщика окупается сторицей.