Когда слышишь ?хомут из нержавейки для морского применения экспортер?, многие сразу думают о 316L и всё. Но на деле, если ты реально поставляешь эту оснастку на суда или в офшорные проекты, понимаешь, что марка стали — только начало истории. Гораздо важнее, как эта сталь ведёт себя после гибки, сварки, и особенно — в контакте с другими металлами в солёной среде. Частая ошибка — считать, что любой хомут из AISI 316L автоматически подходит. А потом оказывается, что на креплении трубопровода за бортом появилась коррозия, потому что при монтаже использовали обычные углеродистые болты, и пошла гальваническая пара. Или покрытие самого хомута, которое должно было защищать, на деле оказалось слишком тонким в зоне замка. Экспорт тут — это не просто продажа за границу. Это понимание, под какие стандарты и регламенты тебе нужно попасть: DNV GL, ABS, может, даже специфичные требования для арктических широт. И здесь уже мало быть просто поставщиком, нужно быть тем, кто разбирается в деталях монтажа и условиях эксплуатации.

Да, 316L — это must have. Но я видел, как партия хомутов, идеальных по химическому составу, начала ?цвести? точечной коррозией через полгода службы в тёплых морях. Причина оказалась в микротрещинах после лазерной резки, которые не протравили как следует. Поверхность, если присмотреться, должна быть не просто матовой, а равномерно протравленной и пассивированной. Особенно это критично для хомут из нержавейки для морского применения, которые работают в зонах брызг и тумана — там, где соль почти не смывается. Иногда заказчики просят электрополировку, но это уже для систем с высокой чистотой, типа топливных линий. Для обычных трубопроводов за бортом — это лишняя трата, главное — убрать все железные включения с поверхности.

Ещё один нюанс — толщина. Казалось бы, всё по чертежу. Но если хомут идёт на палубу, где возможны ударные нагрузки от такелажа, или на вибрирующую линию, стандартной толщины полосы может не хватить. Был случай с поставкой в Сингапур: хомуты прошли приёмку, но на месте монтажники пожаловались, что при затяжке ?ухо? хомута слегка деформировалось. Оказалось, пресс-форма для штамповки этих самых ?ушей? уже имела микронный износ, и металл в этом месте стал чуть тоньше. Контроль-то выборочный, а партия большая. Пришлось менять оснастку и компенсировать убытки. Вот почему сейчас мы на экспортер акцентируем не на объёмах, а на том, что можем отследить такие вещи. Как, например, делает Sichuan Juxinfeng Machinery, где у них вроде бы стандартные процедуры контроля, но они дополнительно проверяют критические точки на твёрдость после штамповки.

И про состав. Молибден в 316L — это хорошо, но для очень агрессивных сред, скажем, рядом с химическими танкерами, иногда смотрят в сторону 904L или дуплексных сталей. Цена, конечно, взлетает, но и отказ такого хомута в удалённом районе плавания обойдётся в разы дороже. Часто именно экспортные проекты, особенно для новых газовозов или буровых платформ, требуют предоставить не просто сертификат 3.1, а полный отчёт о тестах на стойкость к SCC (коррозионному растрескиванию под напряжением). Без этого даже не рассматривают.

Казалось бы, причём тут упаковка? Это же железо. Но если ты отправляешь хомут из нержавейки для морского применения экспортер морем, контейнер может неделями стоять в порту в тропической влажности. И если хомуты упакованы просто в картонные коробки без VCI-плёнки (ингибиторы паровой коррозии), на них может появиться лёгкая побежалость или даже следы ржавчины от попавшей соли в воздухе. Приёмка на стороне клиента сразу же это заметит, и начнутся претензии. Мы однажды чуть не потеряли крупного заказчика из Норвегии именно из-за этого. Теперь для морских отправок — только вакуумная упаковка с индикатором влажности и мешками с силикагелем. Да, это удорожает, но сохраняет репутацию.

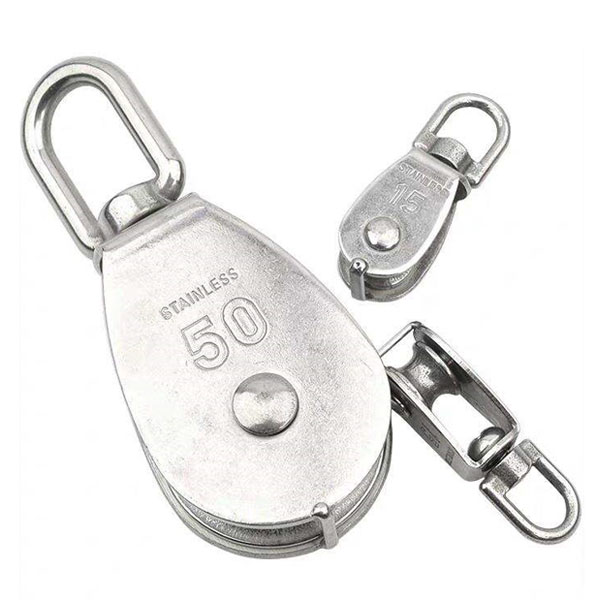

Маркировка — отдельная тема. На каждом хомуте должна быть выбита марка стали, размер, иногда номер партии и логотип производителя. Это не для красоты. При монтаже на верфи, где в работе тысячи деталей, быстро понять, что это за хомут и откуда он, — критически важно. Особенно если вдруг понадобится срочная дополнительная поставка. Кстати, сайт https://www.jxfhardware.ru как раз хорошо структурирован по этому принципу: можно быстро найти аналог или техническую спецификацию по маркировке, что для логиста или инженера на месте — огромное подспорье.

Сроки. ?Морское применение? часто означает, что деталь нужна ?на вчера? для ремонта судна в доке. Простой судна — это десятки тысяч долларов в сутки. Поэтому надёжный экспортер должен иметь не просто склад, а налаженную схему срочных поставок малыми партиями через экспедиторов, которые знают специфику морских грузов. Иногда выгоднее отправить 50 кг хомутов авиапочтой, чем ждать консолидации контейнера, чтобы удержать клиента.

Здесь нельзя работать просто по каталогу. Чертежи, которые присылают с верфи, могут содержать устаревшие или нестандартные обозначения. Например, требование ?хомут должен иметь внутреннее покрытие из EPDM?. Стандартный хомут его имеет, но покрытие бывает разной толщины и состава. Для морозостойкости в Арктике нужен один тип EPDM, для тропиков — другой. Если не уточнить на этапе предложения, придут претензии. Опытный поставщик, такой как Sichuan Juxinfeng Machinery Co., Ltd., основанная ещё в 1995 году, обычно сам запрашивает уточнения по среде применения и температурному диапазону, прежде чем дать финальное коммерческое предложение. Это и есть та самая специализация на крепёжных устройствах и нестандартных деталях, которая отличает профессионала от перекупщика.

Часто требуется предоставить не просто продукт, а полный пакет документов для классификационных обществ. Это может занять недели. Поэтому в долгосрочных контрактах мы всегда заранее обновляем и готовим пакеты сертификатов под конкретного заказчика. Их система контроля качества, построенная на современных станках и строгих процедурах, как раз позволяет быть уверенным, что каждая партия будет соответствовать заявленному в сертификатах.

И ещё про нестандартные детали. Случай из практики: для монтажа особой сенсорной системы на палубе потребовались хомуты с необычным углом изгиба и дополнительным крепёжным фланцем. Стандартные не подходили. Пришлось оперативно разрабатывать чертёж, делать пробную партию на ЧПУ, отправить образцы. Тут важно, чтобы завод-производитель был гибким. Способность обеспечивать стабильную и своевременную поставку даже таких, штучных, изделий — это то, что в итоге формирует длительные партнёрские отношения, а не разовые продажи.

Цена на морской хомут — это не только сталь и работа. Это заложенные риски. Например, риск колебания курса валюты при долгосрочном контракте. Или риск того, что классификационное общество внезапно ужесточит требования к ударной вязкости материала, и всю партию придётся переделывать. Хороший экспортёр всегда имеет некоторый запас по сырью и держит руку на пульсе изменений в стандартах вроде ISO 2020 или ASTM A493.

Конкуренция с местными производителями в стране-импортёре. Иногда дешевле сделать в Азии, но если учесть логистику, таможенные пошлины и сроки, то предложение от европейского или российского склада может оказаться выгоднее для срочного проекта. Поэтому многие экспортёры, включая Juxinfeng, развивают дистрибьюторские сети и создают склады в ключевых регионах, чтобы предлагать не просто товар, а услугу — наличие и быструю доставку.

Самое главное в цене — это скрытые затраты клиента на простой. Поэтому немного более высокая, но гарантированно надёжная цена от проверенного поставщика, который обеспечивает добросовестное обслуживание, всегда будет предпочтительнее дешёвого, но рискованного варианта. В конце концов, бестселлерность продукции в нашем сегменте рождается не из маркетинга, а из тысяч хомутов, которые безотказно работают годами в самых суровых условиях.

Тренд на облегчение конструкций никуда не делся. Интерес к титановым сплавам для особо ответственных узлов растёт, но цена пока сдерживает массовое применение. Возможно, следующий шаг — это композитные хомуты для некритичных систем, где важна стойкость к коррозии и низкий вес. Но для основной массы трубопроводов нержавейка 316L останется королём ещё долго.

Второй тренд — экологичность производства и утилизации. Верфи и судовладельцы всё чаще требуют информацию о углеродном следе продукции. Это значит, что экспортёр должен будет предоставлять данные об энергоэффективности своего производства и возможности переработки материала. Те, кто уже сейчас внедряют ?зелёные? практики на заводе, окажутся в выигрыше.

И цифровизация. Уже не фантастика — это хомут с RFID-меткой, в которую зашиты все его данные: от выплавки стали до момента установки. Это могло бы радикально упростить логистику, монтаж и особенно техническое обслуживание флота. Но пока это дорого, и рынок к этому не готов. Хотя для дорогих офшорных проектов, возможно, скоро станет стандартом. И тогда роль экспортёра трансформируется из поставщика железа в поставщика решений и данных.