Когда ищешь ?хомут-клипса для трубки завод?, первое, что приходит в голову большинству — это просто найти производителя, который штампует их тоннами. Но вот в чём загвоздка: если ты хоть раз сталкивался с браком на сборке, особенно в системах под давлением или вибрацией, понимаешь, что дело не в количестве, а в том, как эта самая клипса ?живёт? на трубке. Многие, особенно на старте, гонятся за дешевизной, думая, что это всего лишь элемент фиксации. А потом оказывается, что материал ?поплыл? от перепада температур, или защёлка не выдерживает циклических нагрузок и отскакивает в самый неподходящий момент. Сам через это проходил.

Давай разберём по косточкам. Казалось бы, что там может быть сложного? Отштамповал скобу, прицепил пружинящую дужку — и готово. Но если копнуть глубже, ключевых моментов масса. Во-первых, материал. Дешёвый пластик ПВХ или полипропилен — это лотерея. На морозе становится хрупким, на жаре — пластичным. Для серьёзных задач, скажем, в автомобилестроении или на производственных линиях, нужен PA6 (полиамид 6) или PA6.6, часто с добавлением стекловолокна. Он держит и форму, и нагрузку в широком диапазоне. Но и тут есть нюанс — качество гранулята и условия литья. Видел образцы, где из-за неправильной температуры формы возникали внутренние напряжения, и клипса трескалась не под нагрузкой, а просто со временем.

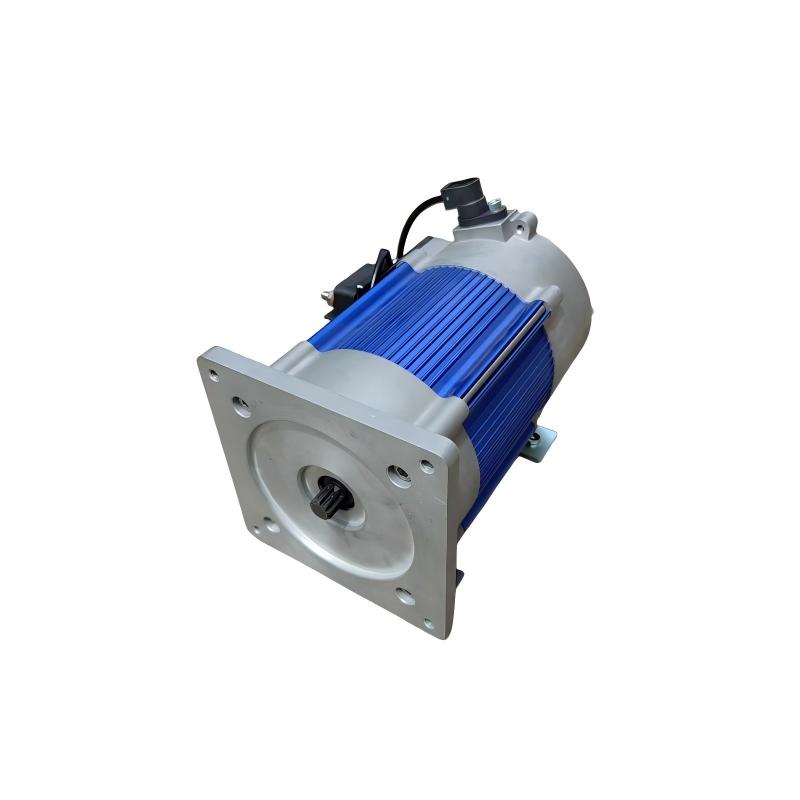

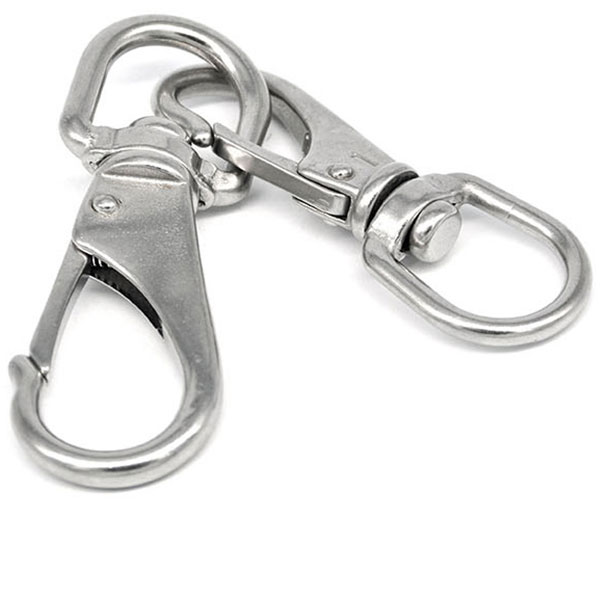

Второй момент — конструкция защёлки. Тот самый ?язычок?. Он должен не просто защёлкиваться, а давать чёткий тактильный и иногда даже звуковой клик, подтверждающий фиксацию. Но при этом усилие снятия должно быть адекватным — чтобы при обслуживании не приходилось выламывать его отвёрткой, повреждая трубку. Идеальная геометрия рассчитывается и проверяется на стендах. У Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru), которая с 1995 года работает с крепежом и нестандартными деталями, я обратил внимание именно на этот момент в их подходе. Они не просто продают метизы, а делают упор на контроль качества и соответствие конкретным условиям эксплуатации, что для хомут-клипс критически важно.

И третий, часто упускаемый из виду аспект — радиус внутренней кромки. Он должен быть достаточно большим, чтобы не пережимать трубку, особенно силиконовую или из мягких полимеров. Ровный зажим без острых кромок — залог того, что трубка не будет перетираться в точке контакта при вибрации. Это та деталь, которую видишь только на хороших, продуманных образцах. На дешёвых часто видишь заусенцы или острый край — это брак, который на конвейере вылезет боком.

Понятие ?завод? в нашем контексте — это не просто большое здание. Это, в первую очередь, система. Когда заказываешь хомут-клипса для трубки у сборочного цеха или мелкой мастерской, ты покупаешь, по сути, результат одной технологической операции. Они купили пресс-форму (возможно, копию), заливают тем, что есть под рукой, и продают. Контроль выборочный, партии могут плавать по свойствам.

Настоящий специализированный завод, как тот, что стоит за брендом Juxinfeng, строит процесс иначе. Там есть входной контроль сырья — те самые гранулы проверяются на вязкость, температуру плавления. Сам процесс литья под давлением настроен и стабилизирован — давление, температура формы, время охлаждения. Это гарантирует одинаковость свойств в каждой тысяче штук. После литья — облой (литник) удаляется не вручную ножом, а на настроенном оборудовании, чтобы не оставить следов напряжения. И потом — выборочные, но регулярные испытания: на усилие защёлкивания/расщёлкивания, на циклическую нагрузку, на стойкость к температурам и химическим средам (масло, топливо, ОЖ).

Помню случай на одном из монтажных участков: привезли партию клипс для крепления топливных трубок. Внешне — идеально. Но при монтаже в прохладном цехе около 30% защёлок лопнули. Оказалось, поставщик сэкономил, использовав регранулят (переработанный пластик) с нарушением пропорций, что убило ударную вязкость. Потеряли время на демонтаж, поиск замены, простой линии. После такого начинаешь ценить поставщиков с прозрачной и документированной системой качества, которые могут предоставить отчёт по партии.

Теория теорией, но основные косяки происходят на этапе проектирования и монтажа. Первая ошибка — неправильный выбор типа клипсы под диаметр трубки. Нельзя брать клипсу на диаметр 14 мм для трубки 14 мм ?впритык?. Нужен зазор. Для жёстких трубок — один, для мягких и сжимаемых — другой. Если трубка силиконовая, которая может ?играть?, зазор должен компенсировать это, иначе будет постоянное напряжение в замке клипсы.

Вторая — точка крепления. Клипса должна фиксироваться к кузову, раме, панели через штатное отверстие без перекоса. Если отверстие больше ножки клипсы, будет люфт и вибрация. Меньше — монтажник будет её ?добивать?, рискуя сломать. Часто проектировщики рисуют клипсу на модели, но не учитывают толщину и материал основы, к которой её крепят. На тонкой жести она будет держаться иначе, чем на толстом литом кронштейне.

И третье, самое простое и обидное — направление монтажа. У многих клипс есть оптимальное направление приложения усилия при защёлкивании. Если пытаться защёлкнуть ?под углом?, можно либо не дожать, либо сразу перегрузить защёлку. Это должно быть прописано в инструкции монтажнику, но часто этим пренебрегают. На сайте jxfhardware.ru в описании продукции я видел, что они уделяют внимание сопроводительной технической информации, что для правильной эксплуатации — большой плюс.

Бывает, стандартные каталогные позиции не подходят. Допустим, нужно закрепить пучок из нескольких трубок разного диаметра, или трубку на поверхности со сложным рельефом. Вот тут и проявляется ценность производителя, который работает с нестандартными деталями. Опытный завод, такой как Juxinfeng, способен не просто продать тебе что-то со склада, а предложить инжиниринг.

В моей практике был проект, где требовалось закрепить чувствительную сенсорную трубку на алюминиевом профиле, при этом исключить прямой контакт металла с пластиком для избежания электрохимической коррозии и снижения виброшума. Стандартное решение не работало. Вместе с технологами после нескольких итераций разработали клипсу из модифицированного полиамида с внутренней вставкой из микропористой резины. Ключевым было именно сотрудничество: мы предоставили условия эксплуатации (температурный диапазон, частоты вибраций, химическую среду), они подобрали материалы и протестировали прототипы.

Этот пример показывает разницу между ?заводом-поставщиком? и ?заводом-партнёром?. Второй смотрит на функцию детали в системе, а не на её отдельные параметры. И это напрямую связано со специализацией компании на эксплуатации крепёжных устройств и метизов — они мысляют категориями решения задачи фиксации, а не просто продажи железок.

Итак, резюмируя свой, иногда горький, опыт. Поиск ?хомут-клипса для трубки завод? должен упираться не в гугл-рейтинг, а в набор конкретных критериев. Во-первых, открытость в вопросах материалов и технологий. Может ли поставщик назвать марку полимера, показать сертификаты на сырьё? Во-вторых, наличие собственной или партнёрской лаборатории для тестов. Хотя бы базовых — на статическую и динамическую нагрузку.

В-третьих, готовность работать с нестандартными запросами и предоставлять образцы для испытаний в твоих конкретных условиях. И в-четвёртых, логистика и стабильность. Партия в тысячу штук должна быть одинаковой с партией в пятьдесят тысяч, а поставки — без сюрпризов. Компания Sichuan Juxinfeng Machinery, судя по их долгой истории и заявленному фокусу на стабильность поставок и контроль качества, строит свои процессы именно вокруг этих принципов.

В конечном счёте, правильная хомут-клипса — это та, которую ты не замечаешь. Она молча делает свою работу годами, не ломаясь, не отщёлкиваясь и не перетирая трубку. И достичь этого можно только когда и заказчик, и производитель смотрят на одну цель — надёжность системы, а не на ценник за штуку. Выбор ?завода? — это, по сути, выбор этой философии. Всё остальное — технические детали, которые, впрочем, и решают всё.