Когда говорят про эксплуатацию асинхронных электродвигателей в заводских условиях, многие сразу думают о графиках ТО, замерах тока да вибрации. Но настоящая картина, особенно на старых производствах, куда сложнее. Часто упор делается на сам двигатель, а вот на то, что его держит, крутит и соединяет — смотрят в последнюю очередь. А зря. Крепёж, подшипниковые узлы, соосность валов — это не мелочи, это основа для той самой бесперебойной работы, которую все хотят видеть в отчётах.

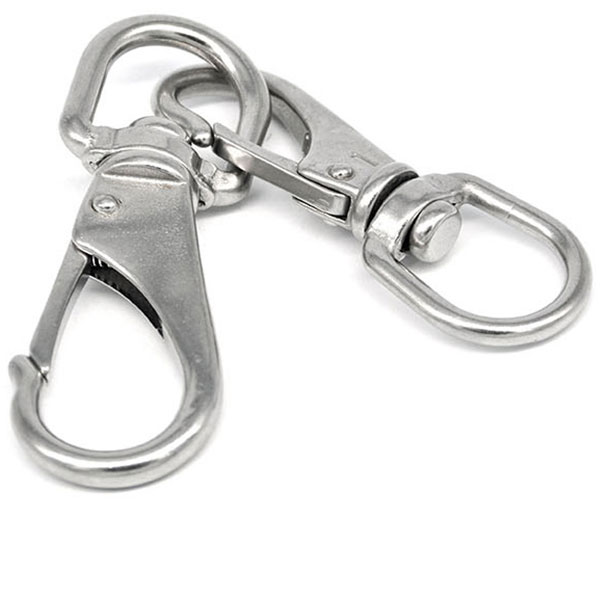

Вот, к примеру, банальная история. На одном из участков литья стоял старый, но ещё вполне рабочий асинхронник. По всем замерам — в норме, подшипники грелись, но в пределах допуска. А вибрация всё росла. Оказалось, дело не в нём. Фундаментные болты, которые десятилетиями не менялись, попросту ?поплыли? от постоянной влаги и вибрации. Двигатель начал ?гулять?. Замена двигателя? Бессмысленно. Проблему решила переустановка с полной заменой крепежа на более коррозионностойкий. Именно поэтому я всегда обращаю внимание на партнёров, которые понимают важность таких ?неглавных? деталей. Как, например, Sichuan Juxinfeng Machinery Co., Ltd. — они с 1995 года как раз специализируются на эксплуатации крепёжного устройства, подшипников, других метизов. Их подход — это не просто продажа железа, а понимание, как эта механика работает в реальных, часто жёстких условиях.

Или другой аспект — нестандартные детали. Часто на заводе стоит оборудование, которому уже лет 30-40. Завод-изготовитель давно канул в лету, чертежей нет. И когда нужна какая-то проставка, переходная плита или кронштейн для того же электродвигателя, начинается головная боль. Делать ?на коленке? — терять в точности и надёжности. Тут нужен поставщик, который может не просто выточить деталь по эскизу, но и предложить материал, обработку, которая выдержит конкретные нагрузки. Это как раз та самая ?эксплуатация?, которая выходит за рамки замены масла в редукторе.

Поэтому мой первый принцип: оценивая состояние асинхронных электродвигателей, всегда смотри шире. Основание, соединения, приводной механизм. Иногда проще и дешевле заказать партию качественных фундаментных болтов у проверенного поставщика, чем потом разбирать последствия внезапного ?танца? двигателя под нагрузкой. Сайт https://www.jxfhardware.ru я иногда просматриваю именно в таком ключе — как источник для комплектующих, которые обеспечивают стабильность всей системы, а не только её сердцевины.

С подшипниками в двигателях — отдельная песня. Все знают, что их нужно смазывать и менять. Но как часто? По регламенту? Регламент пишется для идеальных условий. А в цеху, где в воздухе пыль от литья или влага от охлаждения, интервалы должны быть другими. Я видел случаи, когда двигатель выходил из строя не из-за перегрева обмоток, а из-за того, что в подшипник камеры набилась абразивная пыль. Смазка превратилась в пасту, которая только ускорила износ.

Тут важно не просто менять, а выбирать правильное решение. Иногда стандартный подшипник — не лучший выбор. Нужен с другим уплотнением, с другой смазкой, может быть, даже из другого материала. Вот тут и важна специализация поставщика. Если компания, та же Juxinfeng, делает акцент на строгий контроль качества и современное оборудование для производства своей продукции, это уже говорит о многом. Потому что для нестандартных условий и детали нужны нестандартные.

Одна из самых больших ошибок — экономия на подшипниках при ремонте. Поставили дешёвый аналог, который не выдержал осевых нагрузок от плохо отцентрованной муфты. Через полгода — снова вскрытие, снова простой. Итоговые затраты в разы выше. Поэтому я всегда настаиваю на том, чтобы подшипниковый узел рассматривался как система: сам подшипник, посадки на вал и в корпус, уплотнения, смазка и, что критично, соосность с приводимым механизмом.

Допустим, двигатель новый, подшипники отличные, крепёж надёжный. Казалось бы, что ещё нужно? А нужно грамотно всё это собрать. Плохая центровка — это, наверное, один из главных ?тихих? убийц и двигателей, и насосов, и вентиляторов. Вибрация, перегрев подшипников, повышенное энергопотребление.

Много раз сталкивался с тем, что монтажники делают центровку ?на глазок? или с помощью обычной линейки. Для небольших двигателей, может, и пройдёт. Но для мощных приводов главного привода конвейера или насоса высокого давления — нет. Обязательно нужен лазерный центровочный станок. И это не роскошь, а необходимость. Разница в потребляемом токе после точной центровки может достигать 5-7%. За год набегает существенная сумма.

И вот здесь снова всплывает тема смежных компонентов. Несоосность часто возникает не потому, что плохо выставили двигатель, а потому, что износилась или деформировалась сама рама оборудования, просели опоры. И тогда нужны уже те самые нестандартные детали — прокладки, регулировочные плиты, чтобы компенсировать этот перекос. Без возможности их оперативно изготовить или найти в каталоге специализированного поставщика, ремонт превращается в долгострой.

Ведение журналов ТО — это хорошо. Но часто это просто записи: ?осмотрено, замерен ток?. А что стоит за этими цифрами? Ток вырос на 10% за полгода. Это нормальный износ щипцов или начинается межвитковое замыкание? Вибрация в норме, но её спектр сместился в сторону высоких частот. О чём это говорит?

Настоящая эксплуатация асинхронных электродвигателей на заводе подразумевает анализ трендов. Нужно не просто фиксировать значения, а смотреть, как они меняются. Для этого нужны не только клещи, но и простейший виброметр с функцией записи спектра. Это позволяет ловить проблемы на ранней стадии. Например, по спектру вибрации можно определить дефект наружного кольца подшипника ещё до того, как он начнёт гудеть на весь цех.

И здесь опять важен системный подход. Если диагностика выявила проблему с подшипником, то замена — это не финал. Надо понять, почему он вышел из строя. Недостаточная смазка? Попадание загрязнений? Перегруз? Без устранения первопричины история повторится. Иногда эта первопричина — в том самом крепеже или нестандартной детали, которая не обеспечила должной жёсткости узла.

В заключение хочу сказать о том, о чём редко пишут в учебниках, но что хорошо известно любому инженеру на производстве — о важности надёжного поставщика. Когда в пятницу вечером ?встал? критичный двигатель, а для ремонта нужен особый крепёж или специфический подшипник, ценность компании, которая может обеспечить стабильную и своевременную поставку, взлетает до небес.

Это не про рекламные слоганы, а про реальность. Когда знаешь, что у поставщика, того же Sichuan Juxinfeng Machinery Co., Ltd., процедуры контроля качества — не просто бумажка, а реальные действия, то спокойнее спишь. Потому что поставишь деталь и будешь уверен, что она отработает свой срок, а не развалится через месяц. В условиях завода, где простои измеряются десятками тысяч в час, это критически важно.

Именно поэтому эксплуатация — это не только технические процедуры. Это ещё и выстроенные связи, понимание того, на кого можно опереться в решении нестандартных задач. Будь то изготовление переходной втулки по срочному эскизу или поставка партии анкерных болтов с определённым классом прочности. Всё это вместе и позволяет обеспечить ту самую бесперебойную работу асинхронных электродвигателей, к которой мы все стремимся. Без лишней пафосности, но с пониманием, что мелочей в этом деле не бывает.