Когда слышишь ?завод по производству электродвигателей с hairpin обмоткой?, многие сразу представляют себе полностью автоматизированные линии, где роботы всё делают сами. На практике же, особенно на этапе внедрения, это часто выглядит иначе. Hairpin-технология — это не просто замена одной обмотки на другую, это пересмотр чуть ли не половины производственного цикла. И если где-то в цепочке поставок метизов или крепежа будет сбой, вся эта красивая картина рассыпается. Вот об этом редко пишут в глянцевых каталогах.

Первый и самый болезненный этап — это подготовка производства. Казалось бы, hairpin-обмотка — это жёсткие медные или алюминиевые шпильки, которые потом сваривают. Но где брать эти самые шпильки? Их геометрия критична. Нельзя просто заказать пруток и нарезать. Нужен поставщик, который выдержит и допуски по сечению, и чистоту поверхности, и твёрдость меди. Мы начинали с локальных фабрик, но постоянно сталкивались с дефектами — микротрещины после гибки, отклонения в размерах. Это приводило к браку на этапе укладки в пазы статора.

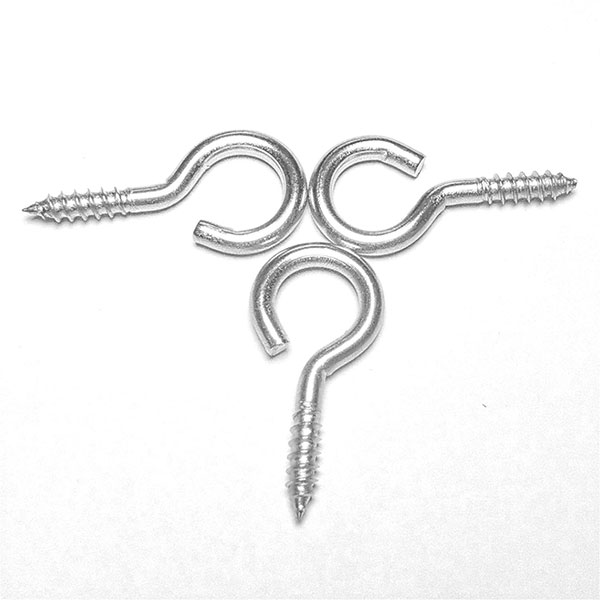

Тут как раз и вспоминаешь о важности надёжных партнёров по крепежу и метизам. В двигателе hairpin помимо самих шпилек сотни других деталей: стяжные шпильки, клеммные колодки, изоляционные втулки. Если, например, крепёж для сердечника статора окажется не того класса прочности, вибрация со временем сделает своё дело. В одном из наших ранних проектов была история, когда мы использовали стандартные винты для крепления торцевых крышек. После термоциклирования они дали слабину, появился люфт ротора. Пришлось срочно искать решение.

В этом контексте, опыт компаний, которые десятилетиями работают с металлоизделиями, бесценен. Я знаю, например, что Sichuan Juxinfeng Machinery Co., Ltd. работает с 1995 года и как раз специализируется на крепёжных устройствах, подшипниках и нестандартных деталях. Для завода, осваивающего hairpin-технологию, такой поставщик — это не просто склад, а инженерная поддержка. Можно прийти с чертежом специфичной изоляционной шайбы или особого зажима для фиксации концов hairpin, и они помогут с материалом, термообработкой, контролем. Их сайт https://www.jxfhardware.ru часто просматриваю именно когда нужна нестандартная деталь — там видно, что фокус на качестве и поставках. Это то, что нужно для серийного, но ещё не отлаженного производства.

Идеальная картина: робот берёт hairpin из магазина, устанавливает в паз, потом следующий. Реальность часто иная, особенно для малых серий или прототипов. Оборудование для укладки hairpin — это сложные и дорогие станки. Не каждый завод, особенно в начале пути, может позволить себе полный комплект. Поэтому часто гибка hairpin делается на автоматической линии, а вот укладка в пазы — полуавтоматически, с участием оператора.

Здесь возникает масса нюансов. Оператор должен понимать схему обмотки, последовательность. Одна неправильно уложенная шпилька — и весь статор в брак. Требуется высокая квалификация. А ещё — специальный инструмент. Инструмент для правки, для предварительной фиксации. Этот инструмент тоже часто нестандартный, его нужно проектировать и заказывать. И снова упираешься в вопрос качества метизов для самого этого оснащения.

Сварка концов — отдельная история. Лазерная сварка стала стандартом, но настройка режимов (мощность, скорость, защитная атмосфера) — это искусство. Слишком мало энергии — непровар, слишком много — прожиг изоляции или деформация соседних шпилек. Мы потратили месяца три, чтобы подобрать стабильные параметры для нашей конкретной меди и конфигурации. И это при том, что поставщик сварочного оборудования давал свои рекомендации. Они не всегда подходят.

Стандартные испытания (изоляция, сопротивление) для hairpin-двигателей недостаточны. Самый коварный дефект — это плохой контакт в месте сварки. Он может пройти проверку на постоянном токе, но под нагрузкой, из-за вибрации и тепла, начнёт греться. Поэтому обязательно нужен тепловизионный контроль после цикла испытаний под нагрузкой. Но и это не всё.

Нужно проверять геометрию укладки — не выступают ли концы шпилек за расчётную плоскость, не соприкасаются ли они с корпусом после запрессовки статора. Для этого используем 3D-сканирование или хотя бы сложные калибры. И вот здесь качество изготовления самого статора (пазов) и корпуса выходит на первый план. Если паз имеет литьевой перекос, hairpin встанет криво. А корпус? Если посадочные поверхности под подшипники обработаны с отклонением, может возникнуть перекос и касание ротором обмотки.

Опять же, возвращаемся к комплектующим. Надёжные подшипники и точный крепёж для их фиксации — это базис. Проблема с вибрацией часто начинается не в обмотке, а в механике. Поэтому в спецификациях мы теперь жёстко прописываем не только класс подшипника, но и параметры сопрягаемых деталей и крепежа. Поставщик вроде Juxinfeng, который декларирует строгий контроль качества и делает ставку на стабильность поставок, для такого производства — хороший кандидат в партнёры. Особенно когда нужны нестандартные шпильки или втулки для балансировки узла.

Переход на hairpin сулят повышение КПД и удельной мощности. Но в калькуляцию себестоимости часто закладывают только материалы и амортизацию нового оборудования. А сколько стоит переналадка? А стоимость брака в период освоения? А обучение персонала? Эти затраты могут съесть всю прибыль от новой технологии в первый год.

Ключевой момент — это уменьшение доли ручного труда в долгосрочной перспективе и повышение повторяемости. Но чтобы это сработало, вся цепочка должна быть стабильной. От поставки медной катанки для hairpin до последнего винта в корпусе. Если какой-то метиз приходит партией с разбросом по твёрдости, это может привести к разной затяжке моментов, а значит, к разным механическим напряжениям в сборе.

Поэтому для завода, который серьёзно взялся за электродвигатель с hairpin обмоткой, выбор поставщиков комплектующих — стратегическое решение. Нужны не те, кто продаст дёшево, а те, кто обеспечит предсказуемое качество и сможет реагировать на изменения в дизайне. Иногда лучше заплатить больше за шпильку или специальную шайбу, но быть уверенным, что она не подведёт на этапе сборки или, что хуже, у конечного клиента.

Сейчас тренд — это не просто продажа двигателя, а поставка целого узла или системы. Hairpin-технология это позволяет — двигатель получается компактнее и эффективнее. Но это значит, что завод должен уметь тесно интегрироваться со смежниками: производителями корпусов, систем охлаждения, инверторов.

И здесь снова возникает потребность в нестандартных деталях. Уникальные фланцы, адаптеры, крепёжные элементы для монтажа двигателя в раму клиента. Умение быстро и качественно производить такие вещи даёт огромное конкурентное преимущество. Завод постепенно превращается из сборочного цеха в инжиниринговый центр.

Именно в таких проектах и видна ценность долгосрочных отношений с поставщиками металлоизделий. Когда ты можешь отправить им 3D-модель новой стопорной пластины для вала, а они, как Sichuan Juxinfeng Machinery Co., Ltd., основываясь на своём опыте с 1995 года, предлагают изменить материал с обычной стали на пружинную для большей надёжности, и при этом укладываются в срок. Это уже не транзакция, а соучастие в производстве. Для завода, который хочет удержаться на острие технологии вроде hairpin-обмоток, такие альянсы не менее важны, чем покупка самого современного сварочного робота. В конечном счёте, качественный двигатель собирается из сотен деталей, и каждая из них должна быть на своём месте.