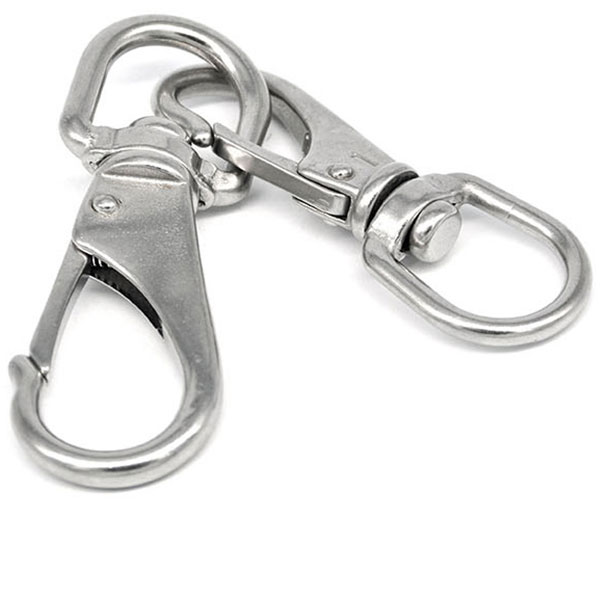

Когда слышишь ?эффективный электродвигатель для электромобилей завод?, первое, что приходит в голову — это, наверное, стерильные сборочные линии и готовые силовые агрегаты. Но на практике всё часто упирается в детали, которые со стороны даже не замечаешь. Вот, например, крепёж и подшипники — кажется, мелочь, но попробуй собери мотор без надёжного крепления статора или с дешёвым подшипником на валу. Шум, вибрация, потери на трение — и прощай, заявленный КПД в 95%. Многие проекты спотыкаются именно на этом, гонясь за характеристиками самого электродвигателя, но экономя на ?железках? вокруг него.

Помню один проект, лет пять назад. Инженеры выжали из магнитной системы всё, что могли, эффективный электродвигатель по паспорту выглядел отлично. Но на испытаниях начался перегрев. Оказалось, проблема в креплении корпуса к раме — использовали стандартные болты, без учёта вибрационных нагрузок именно в электромобиле. Соединение ослабло, нарушился тепловой контакт, охлаждение работало вхолостую. Пришлось переделывать крепёжный узел с нуля, искать специфичные решения. Это был урок: завод по производству моторов — это не только обмотки и магниты, это комплексная система, где каждая деталь должна работать на общий результат.

Тут как раз к месту вспомнить про поставщиков, которые понимают эту связку. Вот, например, Sichuan Juxinfeng Machinery Co., Ltd. — компания, которая с 1995 года работает как раз с крепежом, подшипниками, нестандартными деталями. Их сайт jxfhardware.ru — это не просто каталог, там видно, что они в теме промышленного оборудования. Для нас, когда мы искали надёжного партнёра под специфичные задачи, было важно, что они не просто продают метизы, а могут предложить решение под конкретные условия: вибрацию, температурный диапазон, необходимость снизить вес. В их подходе — эксплуатация крепёжного устройства с пониманием конечной задачи — чувствуется именно производственный, а не торговый бэкграунд.

Именно такие компоненты — от проверенных поставщиков — часто становятся тем самым ?секретным соусом?. Потому что можно купить самый современный магнитный сплав, но если подшипниковая опора вала не выдерживает пиковых нагрузок при разгоне, весь выигрыш в КПД теряется на механических потерях и преждевременном ремонте. Контроль качества на каждом этапе, включая этап поставки стандартных, на первый взгляд, компонентов — это и есть часть культуры современного завода для электромобилей.

Ещё одна история — про нестандартные детали. Разработали мы как-то корпус мотора со сложной системой каналов жидкостного охлаждения. Отливка получалась сложная, требовала высокой точности. На этапе прототипа всё сделали в единичном экземпляре, вроде бы работает. А когда пошли на предсерийную партию, начался брак — в одних отливках поры, в других — смещение канала. Проблема была в том, что технология, идеальная для штучного производства, не была адаптирована под серийное. Пришлось вместе с технологами литейного цеха и специалистами по металлообработке пересматривать конструкцию, упрощать её без потери функциональности.

Вот здесь-то и важна способность поставщика работать с нестандартными задачами. Из описания Sichuan Juxinfeng Machinery видно, что нестандартные детали — это их профиль. Важно не просто выточить по чертежу, а понять, для чего эта деталь, как она будет работать в сборке, можно ли оптимизировать процесс её изготовления для серии. Стабильная и своевременная поставка таких штучных изделий — это часто критический путь для всего проекта. Задержка с одной, казалось бы, маленькой деталью может остановить всю сборочную линию электродвигателя для электромобилей.

Поэтому, когда мы сейчас оцениваем потенциальных партнёров, мы смотрим не только на сертификаты, но и на историю. Компания, которая 30 лет на рынке и специализируется на механических компонентах, скорее всего, проходила через подобные ситуации. У них накоплен опыт, как избежать типовых ошибок при переходе от прототипа к серии. Их обещание ?обеспечить стабильную и своевременную поставку, надежное качество? — это не маркетинговый слоган, а необходимое условие для ритмичной работы любого сборочного цеха.

Возвращаясь к ключевому слову — эффективный электродвигатель. Его эффективность — это не только цифра КПД на бирке. Это совокупность факторов: и электрических потерь в меди и стали, и механических потерь в подшипниках, и тепловых режимов, которые зависят в том числе от того, как и чем собран корпус. Это надёжность в течение всего срока службы, которая напрямую зависит от качества каждого винта и каждой шайбы.

Частая ошибка — размышлять категориями ?двигатель? и ?всё остальное?. На деле, современный электропривод — это высокоинтегрированная система. И завод, который его производит, должен мыслить системно. Выбор поставщика компонентов — часть этой системы. Если поставщик, как та же Juxinfeng Machinery, использует современное оборудование и строгий контроль качества для, казалось бы, простых метизов, это говорит о культуре производства. А такая культура заразительна и для конечного сборщика.

В итоге, создание по-настоящему эффективного мотора — это путь от грамотного инженерного расчёта через кропотливый подбор и проверку каждого компонента к отлаженному серийному процессу. И на каждом этапе есть место для профессионального суждения, компромисса и поиска неочевидных решений. Именно эти решения, спрятанные внутри, и отличают просто двигатель от того агрегата, который будет десятилетиями безотказно крутить колёса электромобиля.

Так что, если говорить о настоящем заводе для электромобилей, то это место, где ценят и понимают значимость каждой детали, от мощного инвертора до самого незаметного крепёжного элемента. Эффективность рождается не в вакууме, а в тесном взаимодействии всех звеньев цепочки, включая таких специализированных поставщиков, которые обеспечивают надёжный фундамент — механическую целостность и долговечность всего силового агрегата. Без этого любые самые передовые электротехнические решения рискуют остаться лишь красивыми прототипами.