Когда ищешь ?3х фазные асинхронные электродвигатели завод?, часто кажется, что главное — найти того, кто просто их производит. Но на деле, многие упускают из виду, что сам по себе заводской цех — ещё не гарантия. Важнее цепочка: от качества литья статора и обмотки до того, как двигатель ведёт себя под реальной нагрузкой в цеху, а не на стенде испытаний. Часто сталкивался с тем, что красивые каталоги и ?современные линии? на сайте не спасали от проблем с перегревом на конвейере после полугода работы. Вот об этом и хочу порассуждать.

Понятие ?завод? для многих покупателей стало каким-то магическим словом. Мол, раз есть производственные площади, значит, всё серьёзно. Но я видел достаточно ?заводов?, где сборка 3х фазные асинхронные электродвигатели велась почти кустарно, с дикой разбежкой в параметрах у партии. Ключевое — не стены, а выстроенные процессы. Например, контроль качества изоляции обмоток. Это не просто ?прозвонили тестером?. Это целый протокол, включающий испытание повышенным напряжением, проверку на стойкость к вибрации. Если этого нет, двигатель может пройти приёмку, но выйдет из строя при первом же скачке напряжения в сети.

Тут вспоминается один случай. Заказывали партию двигателей для привода вентиляционных установок. Завод был солидный, по документам всё в порядке. Но в спецификации не обратили внимания на класс изоляции по нагревостойкости. В результате, при длительной работе в жарком цеху, изоляция начала деградировать, появился характерный запах. Пришлось срочно менять. Оказалось, завод стандартно ставил изоляцию класса F, но для наших условий нужен был класс H. Мелочь? Нет, вопрос технологической культуры — умения не просто сделать, а проконсультировать и предусмотреть.

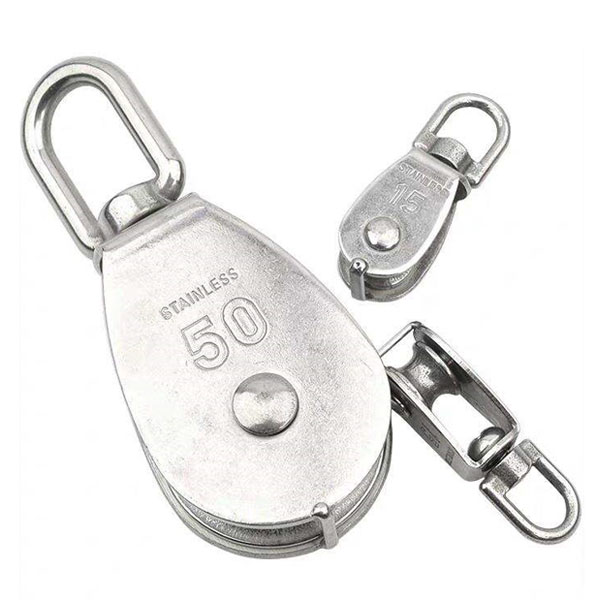

Именно поэтому сейчас смотрю не только на мощности, но и на то, как поставщик работает с нестандартными задачами. Например, компания Sichuan Juxinfeng Machinery Co., Ltd. (https://www.jxfhardware.ru), хоть и известна больше как специалист по крепежу и подшипникам, но их подход к контролю качества — тот самый системный момент. Когда вся продукция, будь то метиз или сложный узел, проходит строгий контроль на современном оборудовании, это говорит о многом. Для электродвигателя такой подход критичен: качество начинается с дисциплины на всех этапах.

В технических заданиях часто вижу просто: ?асинхронные электродвигатели 15 кВт, 1500 об/мин?. И всё. А потом начинаются вопросы: почему гудит, почему пусковой ток зашкаливает, почему греется даже на холостом ходу. Всё потому, что двигатель — это часть системы. Его характеристики должны быть привязаны к механизму, который он приводит, к сети, к которой подключается, к условиям эксплуатации.

Возьмём, к примеру, выбор между двигателями с короткозамкнутым ротором и фазным. Для насосов с плавным пуском часто достаточно первых. Но если речь идёт о тяжелонагруженном конвейере или дробилке, где нужен высокий пусковой момент, уже стоит смотреть на фазные роторы с пусковым реостатом. Один наш проект по модернизации мельничного комплекса как раз споткнулся об это. Поставили стандартные короткозамкнутые двигатели — они просто не могли сдвинуть жернова с места, срабатывала защита. Пришлось переделывать схему, нести затраты.

Ещё один нюанс — это КПД. Сейчас много говорят про энергоэффективность, но на практике часто экономят на старте, покупая двигатели стандартного класса IE1. А они за пать лет наработки ?съедят? в счетах за электричество разницу в цене с премиальным IE3 многократно. Это не теоретические выкладки, а реальные цифры из энергоаудита нашего же завода. Поэтому теперь любой запрос на электродвигатели заводской поставки начинается с вопроса: ?А для чего? Каков режим работы? Какие пиковые нагрузки??. Без этого диалога выбор будет слепым.

Казалось бы, что может быть надёжнее трёхфазной сети? Но в реальных промышленных условиях перекос фаз — обычное дело. Особенно в старых цехах, где нагрузка распределена неравномерно. И 3х фазные двигатели к этому очень чувствительны. Перекос в 10% может привести к перегреву одной из обмоток и сокращению срока службы на 30-40%.

Сталкивался с ситуацией, когда на новом, только что купленном двигателе, через месяц работы вышла из строя одна обмотка. Винили производителя. Но после проверки оказалось, что на той фазе, к которой была подключена сгоревшая обмотка, напряжение было на 15% ниже из-за сильно нагруженной соседней линии. Двигатель был хороший, но система электроснабжения — нет. Теперь всегда рекомендую ставить мониторинг напряжения по фазам и, если нужно, симметрирующие устройства. Это не прихоть, а необходимость.

Кроме того, важно смотреть на степень защиты (IP). Для сухого, чистого цеха подойдёт IP54. Но если вокруг есть пыль (например, на деревообработке) или возможны брызги (мойка, пищевое производство), нужен IP65 или выше. Один раз поставили двигатели с IP55 в цех по производству минеральной ваты. Мелкая пыль проникала внутрь, смешивалась со смазкой в подшипниках, образовывала абразивную пасту. Через полгода подшипники вышли из строя у всей партии. Ошибка в одной цифре в маркировке — и тысячи на ремонт.

Даже если вы нашли идеальный завод по производству 3х фазные асинхронные электродвигатели, это полдела. Вторая половина — как они эту продукцию доставят. Здесь важна стабильность. Задержка в поставке двигателя для главного конвейера может остановить всё производство. Поэтому надёжность поставщика оцениваю и по этому параметру.

Вот, к примеру, в описании Sichuan Juxinfeng Machinery прямо указано: ?Обеспечить стабильную и своевременную поставку?. Для меня это не просто слова из раздела ?О компании?. Это обязательное условие для партнёра. Мы работаем в реальном производстве, где каждая остановка — это убытки. Бывало, что из-за задержки на таможне или из-за проблем с логистикой у поставщика мы вынуждены были искать двигатели на местных складах по завышенным ценам, лишь бы не останавливать линию.

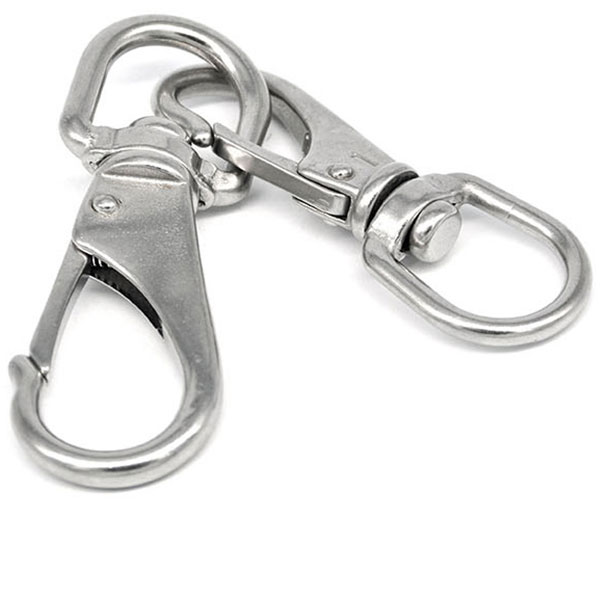

Ещё один момент — упаковка. Кажется мелочью? Как бы не так. Видел, как прекрасные двигатели приходили с погнутым крепежным фланцем или со вмятинами на кожухе из-за хлипкой упаковки. Монтажники, конечно, пытались их выправить, но соосность уже была нарушена, что привело к повышенной вибрации. Теперь в требованиях к заказу всегда отдельным пунктом прописываем жёсткую, индивидуальную упаковку для каждого изделия, особенно для валов и ответственных присоединительных поверхностей.

Идеальных двигателей не бывает. Даже у лучших производителей возможен брак или преждевременный износ в особо тяжёлых условиях. Поэтому для меня критически важно, как завод ведёт себя после того, как отгрузил продукцию. Готов ли он оперативно реагировать на рекламации? Есть ли у него техническая поддержка, которая может помочь с диагностикой неисправности?

Один из самых полезных опытов — это когда поставщик не просто отгружает коробку, а предлагает консультацию по монтажу и первому пуску. Иногда простая рекомендация по способу крепления или схеме подключения тепловой защиты спасает от будущей аварии. К сожалению, так делают не все. Многие считают, что их работа закончена на отгрузке со склада.

Здесь опять же возвращаюсь к подходу, который декларируют компании, давно работающие на рынке. Например, Juxinfeng Machinery, основанная ещё в 1995 году, явно понимает, что долгосрочный успех строится на ?добросовестном обслуживании?. В нашем деле это значит не только продать, но и быть на связи, помочь разобраться в проблеме, предоставить документацию и, если что, оперативно найти решение по гарантии. Это то, что отличает просто продавца от партнёра. И когда ищешь электродвигатели заводской комплектации, нужно искать именно партнёра, который будет заинтересован в том, чтобы его оборудование работало у вас долго и без сбоев. В конечном счёте, это выгодно всем.